Справочная информация по выбору редуктора

Редукторы (латинского слова reductor) получили широкое распространение во всех отраслях промышленного и аграрного хозяйства, поэтому их производство с каждым годом увеличивается, появляются новые модификации, совершенствуются уже существующие модели.

Редуктор служит для снижения частоты вращения тихоходного вала и увеличения усилия на выходном валу. Редуктор может иметь одну или несколько ступеней, цель которых увеличение передаточного отношения. По типу механической передачи редукторы могут быть червячными, коническими, планетарными или цилиндрическими. Конструктивно редуктор выполнен как отдельное изделие, работающее в паре с электродвигателем и установленное с ним на одной раме.

Промышленностью сегодня выпускаются редукторы общего и специального назначения.

Редукторы общего назначения могут применяться во многих случаях и отвечают общим требованиям. Специальные же редукторы имеют нестандартные характеристики подходящие под определенные требования.

Классификация, основные параметры редукторов

В зависимости от типа зубчатой передачи редукторы бывают цилиндрические, конические, волновые, планетарные, глобоидные и червячные. Широко применяются комбинированные редукторы, состоящие из нескольких совмещенных в одном корпусе типов передач (цилиндро-конические, цилиндро-червячные и т.д.).

Конструктивно редукторы могут передавать вращение между перекрещивающимися, пересекающимися и параллельными валами.

Так, например цилиндрические редукторы позволяют передать вращение между параллельными валами, конические — между пересекающимися, а червячные — между пересекающимися валами.

Общее передаточное число может достигать до нескольких десятков тысяч, и зависит от количества ступеней в редукторе. Широкое применение нашли редукторы, состоящие из одной, двух или трех ступеней, при чем они могут, как описывалось выше, совмещать разные типы зубчатых передач.

Ниже представлены наиболее популярные виды редукторов, серийно выпускаемые промышленностью.

Цилиндрические редукторы

Цилиндрические редукторы являются самыми популярными в машиностроении. Они позволяют передавать достаточно большие мощности, при этом КПД достигает 95%. Вращение передается между параллельными или соосными валами. Передаваемая мощность зависит от типоразмера редуктора. В цилиндрических редукторах применяются передачи, состоящие из прямозубых, косозубых или шевронных зубчатых колес. Количество цилиндрических передач напрямую влияет на передаточное отношение. Например, одноступенчатый редуктор может иметь передаточное число 1,5 до 10, две ступени — от 10 до 60, а три ступени — от 60 до 400.

Кинематические схемы наиболее распространенных видов цилиндрических редукторов представлены на рисунке ниже:

А) — Простой одноступенчатый цилиндрический редуктор

Б) – Двухступенчатый редуктор цилиндрический с несимметричным расположением зубчатых колес

В) – Трехступенчатый цилиндрический редуктор, входной вал быстроходной передачи изготовлен с двумя шестернями

Г) – Соосный цилиндрический редуктор

Д) — Соосный цилиндрический редуктор с симметричным расположением опор относительно тихоходной передачи

Е) — Соосный цилиндрический редуктор с шевронной быстроходной передачей

Ж) — Соосный цилиндрический редуктор с раздвоенной передачей

З) — Соосный цилиндрический редуктор с посаженными на быстроходный вал двумя косозубыми шестернями с противоположенным наклоном зубьев

И) – Трехступенчатый цилиндрический редуктор с раздвоенной быстроходной и тихоходной передачей

Червячные редукторы

Червячные редукторы получили большую популярность в виду своей простоты и достаточно низкой стоимости. Из всех видов червячных редукторов наиболее распространены редукторы с цилиндрическими или глобоидными червяками. Как и многие другие типы редукторов червячные могут состоять из одной или нескольких ступеней. На одноступенчатом редукторе передаточное отношение может быть в пределах 5-100, а на двух ступенях может достигать 10000. Основными достоинствами редукторов червячного типа являются компактные размеры, плавность хода и самоторможение. Из недостатков можно отметить не очень высокий КПД и ограниченная нагружаемая способность. Основными элементами являются зубчатое колесо и цилиндрический червяк. Цилиндрический червяк представляет собой винт с нанесенной на его поверхности резьбой определенного профиля. Число заходов зависит от передаточного отношения, и может составлять от 1 до 4. Вторым основным элементом редуктора является червячное колесо. Оно представляет собой зубчатое колесо из сплава бронзы, количество зубьев также зависит от передаточного отношения и может составлять 26-100.

В ниже приведенной таблице представлена зависимость передаточного отношения от количества зубов колеса и заходов винта.

Источник

Валы шестерни первой ступени

d 5 = d 3 + 3 f; ступень

l 5 ≈0,4 d 4

l 5 определить графически

3 – под

шестерню, колесо

возможно d 3 ≤ d fe 1

возможно d 3 ≤ d fe 1

принять d 3 = d a 1

l 3 определить графически на эскизной компоновке

4 – под

подшипник

l 4 = B − для шариковых подшипников;

l 4 = B − для роликовых конических подшипников

1. Значения высоты t заплечика (буртика) и f величины фаски ступицы колеса и координаты фаски r max подшипника определяют в зависимости от диаметра ступени d по следующей таблице:

2. Диаметр d 1 выходного конца быстроходного вала, соединённого с двигателем через муфту, определить по соотношению d 1 = (0,8. 1,2) d 1( дв ) , где d 1( дв ) − диаметр выходного конца вала ротора двигателя (см. табл. 1.4).

3. Диаметры d 2 и d 4 под подшипник округлить до ближайшего стандартного диаметра внутреннего кольца подшипника d п .

4. Диаметры ступеней (кроме d 2 и d 4 ) округлить до ближайшего стандартного значения из ряда Ra40 (см. табл. 2.5).

Расчёт, как правило, начинают с быстроходного вала редуктора и подсчитанный по формуле (1) в таблице 4.1 диаметр это и есть диаметр входного конца редуктора, который округляют до рекомендуемых размеров в большую сторону. Данный диаметр необходимо также согласовать с диаметром вала выбранного электродвигателя. Диаметр вала должен быть не менее 0,7 от диаметра вала двигателя. Если у Вас, к примеру получился диаметр вала редуктора- 22 мм, а диаметр вала выбранного электродвигателя составляет –38 мм, то диаметр вала редуктора следует принять минимум 38∙0,7=26,6

Если на выходном валу редуктора консольно установлены цепная звёздочка или шкив ремённой передачи, то расчётный минимальный диаметр по формуле (1) в таблице 4.1 будет под этой звёздочкой, а остальные пойдут на увеличение.

4.4. Предварительный выбор подшипников качения

В редукторах, как правило, опоры валов выполняются в виде подшипников качения. В курсовых проектах рекомендуется принимать подшипники качения серийно выпускаемые отечественной промышленностью. Достаточно полный каталог подшипников качения дан в литературе и в разделе WinData комплекса прикладных программ WinMachine .

Выбор наиболее рационального типа подшипника для данных условий работы редуктора весьма сложен и зависит от целого ряда факторов: передаваемой мощности редуктора, типа передачи, соотношения сил в зацеплении, частоты вращения внутреннего кольца подшипника, требуемого срока службы, приемлемой стоимости, схемы установки.

Предварительный выбор подшипников для каждого из валов редуктора проводят в следующем порядке:

1. В соответствии с рекомендациями табл. 4.2 определяют тип, серию и схему установки подшипников.

На первом этапе рекомендуется после определения диаметра вала под подшипники назначить по данному диаметру шарикоподшипники лёгкой или средней серии. В большинстве заданий на курсовое проектирование они проходят в дальнейших расчётах. Исключение составляют опоры вала червяка червячного редуктора, где лучше сразу назначить роликовые конические подшипники лёгкой серии в связи со значительными осевыми нагрузками.

2. По справочнику-каталогу выбирают типоразмер подшипников по величине диаметра внутреннего кольца подшипника, равного диаметру d 2 и d 4 ступеней вала под подшипники.

3. По выбранному из каталога типоразмеру определяют основные параметры подшипников: геометрические размеры \SYMBOL 45 \f «Symbol» d, D, B( T, С); динамическую С r и статическую С r 0 грузоподъёмности. Здесь D \SYMBOL 45 \f «Symbol» диаметр наружного кольца подшипника, В \SYMBOL 45 \f «Symbol» ширина шарикоподшипника; T и С \SYMBOL 45 \f «Symbol» осевые размеры конического роликоподшипника.

Таблица 4.2. Предварительный выбор подшипников

радиальные шариковые однорядные

при a ω ≥200

при отношении осевой силы F a , действующей

на подшипник, к радиальной реакции в опоре F a / F R

при F a / F R > 0,25 – роликовые конические типа 7000

α =12… 16 0

роликовые конические типа 7 000

при n 1 ≥1500

α =12… 16 0

радиально-упорные шариковые типа 46000 при n 1 ≥1500

α =25… 29 0

роликовые конические типа 7 000 или 1027000

α = 29 0

для типа 1027000

4.5. Эскизная компоновка редуктора

Эскизная компоновка устанавливает положение шестерни и колёса закрытой зубчатой передачи, шестерни открытой передачи и муфты относительно стенок корпуса редуктора и подшипниковых опор, определяет расстояния l Б и l Т между точками приложения реакций подшипников быстроходного и тихоходного валов, а также точки приложения сил давления от шестерни открытой передачи и муфты на расстоянии l оп и l м от точки приложения реакции ближнего подшипника (рис . 4.2).

При необходимости эскизная компоновка выполняется в соответствии с требованиями ЕСКД на миллиметровой бумаге формата А 2 или А1 карандашом в контурных линиях в масштабе 1:1 и должна содержать эскизное изображение редуктора в двух проекциях, основную надпись (см. рис.4.2 и рис. 6.1 форма 1). Эскизную компоновку редуктора рекомендуется выполнять в такой последовательности:

1. Намечают расположение проекций компоновки в соответствии с кинематической схемой привода и наибольшими размерами колёс.

2. Проводят оси проекций и осевые линии валов.

В цилиндрическом редукторе оси валов проводят на межосевом расстоянии параллельно друг другу, в коническом – под углом 90 ° .

3. Вычерчивают зубчатую передачу в соответствии с геометрическими параметрами шестерни и колеса, полученными в результате проектного расчёта. Места зацепления колёс показывают в соответствии с рис. 4.3: а – передача цилиндрическая; б – коническая.

4. Для предотвращения задевания поверхностей вращающихся колёс за внутренние стенки корпуса контур стенок проводят с зазором ∆=8…10

Действительный контур корпуса редуктора зависит от его кинематической схемы, размеров деталей передач, способа транспортировки, смазки и тому подобного и определяется при разработке конструктивной компоновки.

5. Вычерчивают ступени вала на соответствующих осях в соответствии с геометрическими размерами d и l, полученными в проектном расчёте валов (см. табл. 4.1), и графическим определением конструкции валов для цилиндрического редуктора (см. рис. 4.2). Ступени валов вычерчивают в последовательности от 3-й к 1-й. При этом длина 3-й ступени l 3 получается конструктивно как расстояние между противоположными стенками редуктора или равное длине ступицы колеса.

6. На 2-й и 4-й ступенях вычерчивают контуры подшипников по размерам d, D, B ( T, С) в соответствии со схемой их установки (см. табл. 4.2). Для конических роликоподшипников h = ( D − d ) / 6.

Контуры подшипников проводят основными линиями.

7. Определяют расстояния l Б и l Т между точками приложения реакций подшипников быстроходного и тихоходного валов.

Радиальную реакцию подшипника считают приложенной в точке пересечения нормали к середине поверхности контакта наружного кольца и тела качения подшипника с осью вала (рис. 4.4):

а) для радиального подшипника точка приложения реакции лежит в средней плоскости подшипника, а расстояние между реакциями опор вала (см. рис. 4.4, в): l Т = LТ − B;

б) для радиально-упорных шарикоподшипников и конических роликовых точка приложения реакции смещается от средней плоскости подшипника и её положение определяется расстоянием a, измеренным от широкого торца наружного кольца (см. рис. 4.4, а, б):

a =0,5∙( B + d + D 2 ∙ tgα )

a =0,5∙( T + d + D 2 ∙ e )

Здесь d, D, B, T − геометрические размеры подшипников; α

8. Определяют точки приложения консольных сил:

а) на выходном валу силы (давления F оп ремённой или цепной передач; зацепления зубчатых передач F t oп , F a oп , F r oп ) считают приложенными к середине выходного конца l 1 вала на расстоянии l оп от точки приложения реакции ближнего подшипника (см. рис. 4.4 в).

б) на входном валу силу давления муфты F м , приложенную между полумуфтами, считают распределённой, поэтому можно принять, что точка приложения силы F м находится посередине выходного конца соответствующего вала на расстоянии l м от точки приложения реакции смежного подшипника (см. рис.4.4, а и б).

9. Проставляют на проекциях эскизной компоновки необходимые размеры.

Пример конструкции выходного вала показан на рис. 4.4, в. В одноступенчатом цилиндрическом редукторе обычно применяют зубчатое колесо с симметричной ступицей и располагают его на равных расстояниях от опор.

В индивидуальном и мелкосерийном производствах валы изготовляют ступенчатыми, снабжая буртами для упора колёс и подшипников. Во всех вариантах конструкций подшипники устанавливают «враспор». Регулировка подшипников выходного вала, как и подшипников входного вала, осуществляется установкой набора тонких металлических прокладок под фланец привертной крышки, а в конструкциях с закладной крышкой \SYMBOL 45 \f «Symbol» установкой компенсаторного кольца при использовании радиального шарикоподшипника или нажимного винта при использовании конических роликоподшипников. Валы следует конструировать по возможности гладкими , с минимальным числом уступов. В этом случае существенно сокращается расход металла на изготовление вала, что собственно важно в условиях крупносерийного производства.

Для повышения технологичности конструкции радиусы галтелей и размеры фасок на одном валу желательно принимать одинаковыми . Ширину канавок для выхода инструмента также нужно принимать одинаковой . Если на валу предусмотрено несколько шпоночных пазов, то для удобства фрезерования их располагают на одной образующей вала и выполняют одной ширины, выбранной по меньшему диаметру вала.

4.6. Проверочный расчёт валов на выносливость

На практике установлено, что для валов основным видом разрушения является усталостное разрушение. Статическое разрушение, происходящее под действием случайных кратковременных перегрузок, наблюдается значительно реже. Поэтому для валов расчёт на выносливость (сопротивление усталости) является основным и заключается в определении расчётных коэффициентов запаса усталостной прочности в потенциально опасных сечениях, предварительно намеченных в соответствии с эпюрами моментов и наличием на валу концентраторов напряжений.

Расчёт валов на выносливость проводят в следующем порядке.

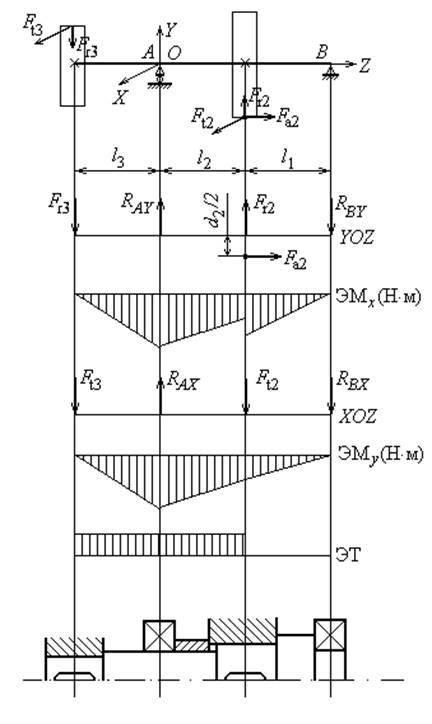

а) Составление расчётной схемы по чертежу вала и определение расчётных нагрузок и опорных реакций.

При составлении расчётной схемы валы рассматривают как прямые брусья, лежащие на двух шарнирных опорах. Подшипники качения, воспринимающие радиальные и осевые силы, рассматривают как шарнирно-неподвижные опоры, а подшипники, воспринимающие только радиальные силы, как шарнирно-подвижные.

Схемы приложения нагрузок могут быть разные \SYMBOL 45 \f «Symbol» создающие щадящие или наихудшие условия работы рассматриваемого вала. Основными нагрузками на валы являются силы от передач и полумуфт. На расчётных схемах эти силы, а также вращающие моменты изображают как сосредоточенные и приложенные в серединах ступицы. Влиянием силы тяжести валов и насаженных на них деталей пренебрегают. Силы трения в опорах не учитывают. На рис. 4.5 приведен пример расчетной схемы выходного вала цилиндрического зубчатого редуктора с открытой прямозубой шестерней.

Внешние силы F t , F r , F а , действующие в полюсе зацепления, приводят к оси вала и изображают раздельно в вертикальной и горизонтальной плоскостях, при этом возникают моменты пар сил – вращающий T 2 =0,5 F t 2 ∙ d 2

Уточняют расстояния между точками приложения внешних сил к валу. Систему сил, действующих на вал, доводят до равновесного состояния, достраивая реакции в опорах.

б) Построение эпюр изгибающих моментов в общем случае в двух взаимно перпендикулярных плоскостях и эпюры крутящих моментов проводят в следующей последовательности.

Определяют реакции в опорах из условия равновесия вала, составляя уравнения статики

M ( F i ) A =0, M ( F i ) B =0.

Правильность определения реакций R A и R B проверяют с помощью уравнения F i ( y ) =0.

Определяют внутренние изгибающие моменты в поперечных сечениях на каждом участке вала методом сечений, составляя уравнения равновесия:

M внутр = M ( F i ) внеш .

Под расчётной схемой вала строят эпюры крутящих и изгибающих моментов в вертикальной и горизонтальной плоскостях от всех действующих нагрузок. По этим эпюрам определяют результирующий изгибающий момент в любом сечении вала.

Предположительно намечают опасные сечения вала, подлежащие проверке, учитывая характер эпюр изгибающих и крутящих моментов, ступенчатую форму вала и места концентрации напряжений.

в) При расчёте коэффициента запаса усталостной прочности принимают, что напряжения изгиба изменяются по симметричному циклу, а напряжения кручения \SYMBOL 45 \f «Symbol» по отнулевому . Выбор отнулевого цикла для напряжений кручения основан на том, что большинство валов передает переменные по значению, но постоянные по направлению вращающие моменты.

Определяют амплитуду симметричного цикла нормальных напряжений при изгибе вала в опасных сечениях: σ a = σ max = M on W x

τ a = τ m = τ max 2 = T 2∙ W p ,

где M on = M onx 2 + M ony 2

M onx и M ony

Т − крутящий момент на валу, Нмм ;

W x и W p – моменты сопротивления нетто-сечения вала изгибу и кручению, соответственно, мм 3 .

Для опасных сечений определяют коэффициенты запаса усталостной прочности и сравнивают их с допускаемыми .

При совместном действии изгиба и кручения запас усталостной прочности определяют по формуле:

s = s σ ∙ s τ s σ 2 + s τ 2 ≥ s =1,5. . .2,5,

где s σ = σ -1 k σ k d ∙ k F ∙ σ a + Ψ σ ∙ σ m

− запас сопротивления усталости только по изгибу.

Коэффициент запаса сопротивления усталости только по кручению берётся как меньшая величина из двух значений:

s τ = τ -1 k τ k d ∙ k F ∙ τ a + Ψ τ ∙ τ m

− запас сопротивления усталости только по кручению;

s τ = τ T τ max

− коэффициент запаса прочности на кручение по пределу текучести.

Меньшее по величине значение s τ

В предыдущих формулах σ a

σ -1

σ -1 = 0,4…0,5 ∙ σ в ;

τ -1 = 0,2…0,3 ∙ σ в ;

где σ в

τ T − предел текучести при сдвиге;

k d и k F − масштабный фактор и фактор шероховатости поверхности;

k σ

Ψ σ

Ψ σ

Ψ τ

Источник