Большая Энциклопедия Нефти и Газа

Ступень — вал

Ступени вала обрабатывают, снимая слой металла с каждой ступени или слои с нескольких ступеней поверхностей ( соответственно рис. 180, а и б); существуют и комбинированные схемы обработки. [2]

Ступень вала , на которую должен быть насажен коллектор, подвергают накатке при помощи закаленных стальных роликов. Вал смазывают бакелитовым лаком и напрессовывают на него коллектор. При запекании лака коллектор прочно сцепляется с валом. Для вкладывания проводов обмотки в коллекторных пластинах фрезеруют прорези шириной на 0 2 мм больше диаметра провода. Соединение проводов с коллекторными пластинами производится при помощи паяния оловя-нисто-свинцрвым припоем марки ПОС-61. Нагревание пластин коллектора производится паяльником. Процесс паяния надо вести быстро, чтобы не перегреть пластмассу. [3]

Все сопрягаемые ступени вала , показанного на рис. 13, имеют допуски на размеры по 2-му классу точности. Для лояснения выбора посадки над каждой ступенью вала на этом чертеже написаны названия насаживаемых на вал деталей. Как видно из чертежа, для шариковых подшипников принята разъемная плотная посадка, для муфты — разъемная напряженная посадка с большим натягом, для втулки коллектора — неразъемная прессовая посадка. Диаметры участков вала, на которые ничего не насаживается ( 0 50 и 46 мм), являются несопряженными ( свободными) размерами, поэтому эти участки обрабатывают по 5-му классу точности. Линейные размеры вала, кроме особо оговоренных, выполняют обычно с отклонениями по 7-му классу точности. [4]

Число ступеней вала должно быть минимальным. [5]

Длины ступеней вала целесообразно представлять в виде цепи линейных разрезов. [7]

Шейка третьей ступени вала , имеющая диаметр 60С ( о о2 и шероховатость поверхности 7-го класса чистоты, обрабатывается в следующем порядке: обтачивание черновое, обтачивание получистовое ( под шлифование), шлифование предварительное, шлифование окончательное ( см. 127 ], стр. Вся указанная обработка выполняется с установкой в центрах. [8]

При обработке ступеней вала барабан повертывается вручную, а на вал накидывается соответствующая диаметру скоба. [9]

Схема обработки ступеней вала представлена на фиг. Предполагается, что заготовкой для вала служит прокат. Порядок переходов обозначен стрелками. [10]

При большом числе ступеней вала , изготовляемого из штамповки, и с относительно большим перепадом диаметров шеек рекомендуется в серийном и массовом производствах применять многорезцовые станки; при относительно небольшом числе ступеней и малой разнице их диаметров, особенно изготовляемых из заготовок с большими припусками, рекомендуются к применению многопроходные гидрокопировальные токарные станки. [11]

При одновременной обработке ступеней вала несколькими шлифовальными кругами ( или фасонными кругами) чаще всего применяются наборы обычных трехконтактных скоб. На Челябинском тракторном заводе используют сдвоенные трехконтактные индикаторные скобы для контроля шеек, обрабатываемых последовательно. Скобы закреплены в специальном кронштейне, позволяющем стопорить каждую скобу в нерабочем положении. Кронштейн крепится к кожуху шлифовального круга. На том же заводе имеется установка для контроля диаметров трех шеек распределительного вала. Она состоит из кронштейна, прикрепленного к столу станка, и трех скоб, шарнирно смонтированных на трубе кронштейна против соответствующих шеек распре делительного вала Шлифование шеек ведется поочередно. [12]

После определения диаметров ступеней валов , расстояний между деталями передачи, после выбора типа подшипников и схемы их установки приступают к вычерчиванию редуктора или коробки передач. [13]

Однако отношение диаметров смежных ступеней вала должна быть возможно меньшим, но обеспечить необходимые размеры порных буртов для подшипников, муфт, зубчатых колес и др. Следует иметь в виду, что с увеличением отношения диаметров смежных ступеней вала усталостная прочность вала понижается в СВЯЗР с ростом концентрации напряжений в переходном сечении. [14]

Обтачивание скруглений между ступенями валов ( рис. 6.23, д) выполняют проходными резцами с закруглением между режущими кромками по соответствующему радиусу с продольной подачей или специальными резцами с поперечной подачей. [15]

Источник

Определение геометрических параметров ступеней валов

Выбор допускаемых напряжений на кручение

Выбор материала валов

ПРОЕКТНЫЙ РАСЧЕТ ВАЛОВ И ОПОРНЫХ КОНСТРУКЦИЙ

В различных узлах машин (в том числе в механических передачах) содержится ряд деталей, предназначенных для поддерживания вращающихся элементов зубчатых и червячных колёс, шкивов, звёздочек и т.д. Такие детали называются валами и осями. По конструкции оси и прямые валы мало отличаются друг от друга, но характер их работы существенно различен: оси являются поддерживающими деталями и воспринимают только изгибающие нагрузки; валы представляют собой звенья механизмов, передающие крутящие моменты и, помимо изгиба, испытывают кручение.

Нагрузки, воспринимаемые валами и осями, передаются на корпуса, рамы и станины через опорные устройства подшипники.

Части валов и осей, непосредственно соприкасающиеся с подшипниками, носят общее наименование «цапфы». Цапфу, расположенную на конце вала, называют шипом, а цапфу на средней части вала шейкой. Цапфы, передающие на опоры осевые нагрузки, называют пятами.

Оси могут быть неподвижными или вращаться вместе с насаженными на них деталями. Валы при работе механизма всегда вращаются.

Признаками для классификации валов служат их назначение, форма геометрической оси, конструктивные особенности.

Основными критериями работоспособности проектируемых редукторных валов являются прочность и выносливость. Они испытывают сложную деформацию совместное действие кручения, изгиба и растяжения (сжатия). Но так как напряжения в валах от растяжения небольшие, то их обычно не учитывают.

Расчёт редукторных валов производится в два этапа:

1-й проектный (приближённый) расчёт валов на чистое кручение;

2-й проверочный (уточнённый) расчёт валов на выносливость по напряжениям изгиба и кручения.

В проектируемых редукторах для валов рекомендуется применять термически обрабатываемые среднеуглеродистые и легированные стали 45, 40Х, 40ХН и др. Механические характеристики сталей для изготовления валов определяют по табл. 2.1.

Проектный расчёт валов редуктора выполняют только по напряжениям кручения (как при чистом кручении), то есть при этом не учитывают напряжений изгиба, концентрации напряжений и переменность напряжений во времени (циклы напряжений). Для компенсации этого значения допускаемых напряжений на кручение выбирают заниженными в пределах []K= 12. 15 Н/мм2. Меньшие значения []K для быстроходных валов, большие значения []K для тихоходных валов.

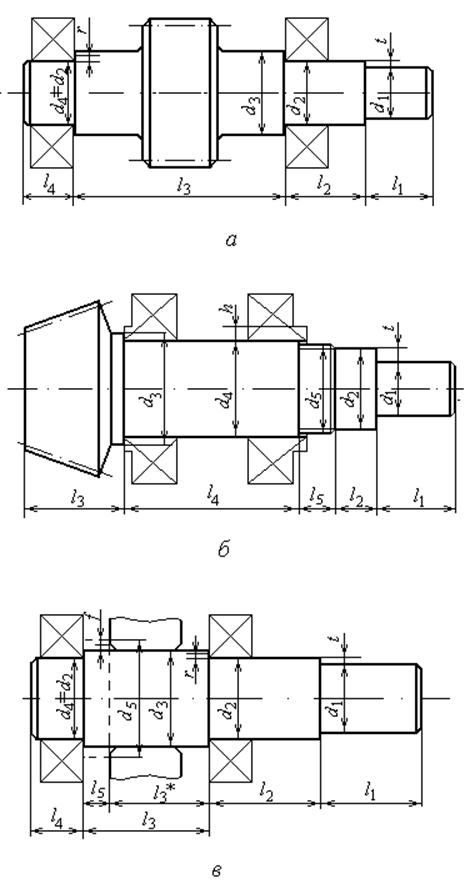

Редукторный вал представляет собой ступенчатое цилиндрическое тело, количество и размеры ступеней которого зависят от количества и размеров установленных на вал деталей. На рис. 3.1 приведены типовые конструкции валов одноступенчатых редукторов: а – быстроходный – цилиндрического; б – быстроходный – конического; в – тихоходный (

Проектный расчёт ставит целью определить ориентировочно геометрические размеры каждой ступени вала: её диаметр d и длину l

(см. табл. 3.1).

Определение размеров ступеней валов одноступенчатых редукторов, мм

| Ступень вала и её параметры d , l | Вал-шестерня коническая (рис. 3.1, б) | Вал-шестерня цилиндрическая (рис.3.1, а) | Вал колеса (рис. 3.1, в) | |

| 1 | 2 | 3 | 4 | 5 |

| 1 – под элемент открытой | d1 |  где Т − крутящий момент, Нм где Т − крутящий момент, Нм | ||

| передачи или полумуфту | l1 | l1= (0.8. 1.5)d1− под звёздочку; l1= (1.0. 1.5)d1− под шестерню; l1= (1.2. 1.5)d1− под шкив; l1= (1.0. 1.5)d1− под полумуфту | ||

| 2 – под уплотнение крышки с | d2 | d2 = d1 + 2t- только под уплотнение | d2 = d1 + 2t | |

| отверстием и подшипник | l2 | l2 0,6d4 — только под уплотнение | l2 1,5d2 | l3 1,25d2 |

| 3 – под шестерню, колесо | d3 | d3 = d4 + 3,2r возможно d3 dfe1 | d3 = d2 + 3,2r возможно d3 df1; при d3> da1 принять d3= da1 | d3 = d2 + 3,2r |

| l3 | l3 определить графически на эскизной компоновке | |||

| 4 – под подшипник | d4 | d4 = d5 + (2. 4) | d4 = d2 | |

| l4 | l4определить графически | l4 = B − для шариковых подшипников; l4= B − для роликовых конических подшипников |

Окончание табл. 3.1

| 1 | 2 | 3 | 4 | 5 |

| 5 – под резьбу | d5 | d5под резьбу определить в зависимости от d2 | Не конструируют | d5= d3 + 3f; сту-пень можно за-менить распор-ной втулкой |

| l5 | l5 0,4d4 | l5 определить графически |

1. Значения высоты t заплечика (буртика) и f величины фаски ступицы колеса и координаты фаски rmax подшипника определяют в зависимости от диаметра ступени d по следующей таблице:

| d | 17. 24 | 25. 30 | 32. 40 | 42. 50 | 52. 60 | 62. 70 | 71. 85 |

| t | 3,5 | 3,5 | 4,0 | 4,5 | 4,6 | 5,6 | |

| rmax | 1,5 | 2,0 | 2,5 | 3,0 | 3,0 | 3,5 | 3,5 |

| f | 1.2 | 1.6 | 2,5 |

2. Диаметр d1выходного конца быстроходного вала, соединённого с двигателем через муфту, определить по соотношению d1 = (0,8. 1,2) d1(дв),

где d1(дв)− диаметр выходного конца вала ротора двигателя (см. табл. 1.4).

3. Диаметры d2 и d4 под подшипник округлить до ближайшего стандартного диаметра внутреннего кольца подшипника dп.

4. Диаметры ступеней (кроме d2 и d4) округлить до ближайшего стандартного значения из ряда Ra40 (см. табл. 2.5).

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Источник

Определение размеров ступеней валов

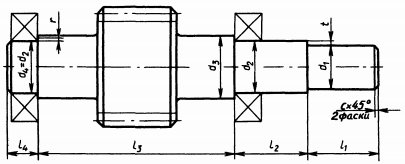

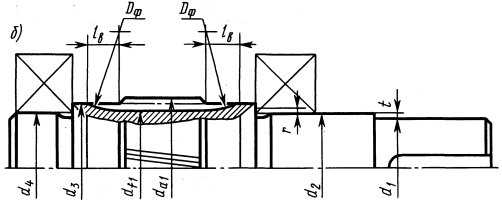

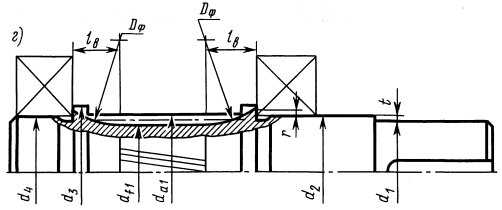

Редукторный вал представляет собой ступенчатое цилиндрическое тело, количество и размеры ступеней которого зависят от количества и размеров установленных на вал деталей. На рис. 1 приведены типовые конструкции валов одноступенчатых редукторов: а – быстроходный – цилиндрического; б – быстроходный – конического; в – тихоходный (l3 * — в коническом редукторе).

Проектный расчёт ставит целью определить ориентировочно геометрические размеры каждой ступени вала: её диаметр d и длину l.

Расчет ведется по формуле:

где T – вращающий момент, н·мм.

Рассчитанное значение d должно соответствовать диаметру самого тонкого участка вала (на рис.1 это размер d1). Полученное значение d необходимо увеличить на 5-7% в случае размещения на этом участке вала шпоночного или прессового соединения. Следует помнить, что диаметр вала d должен быть округлен в большую сторону до стандартного значения.

После этого разрабатывается конструкция вала, обеспечивающая технологичность изготовления и сборки.

Размеры концевого участка вала d1 и l1 определяют по ГОСТ 12080-66 или ГОСТ 12081-72 (цилиндрический или конический конец вала соответственно). Рекомендуется принимать исполнение 1 (длинный конец вала).

Диаметры последующих участков определяют с учетом высоты заплечика t на каждом участке вала. Величина t должна быть достаточной для создания надежного упора, но не чрезмерной, так как это ведет к неоправданному увеличению массы вала. Длины участков вала определяются по прорисовке, в зависимости от размеров размещенных на валу деталей.

Значения высоты t заплечика (буртика) и f величины фаски ступицы колеса и координаты фаски rmax подшипника можно определить в зависимости от диаметра ступени d по следующей таблице:

| d | 17. 24 | 25. 30 | 32. 40 | 42. 50 | 52. 60 | 62. 70 | 71. 85 |

| t | 3,5 | 3,5 | 4,0 | 4,5 | 4,6 | 5,6 | |

| rmax | 1,5 | 2,0 | 2,5 | 3,0 | 3,0 | 3,5 | 3,5 |

| f | 1.2 | 1.6 | 2,5 |

Диаметры d2 и d4 под подшипник округлить до ближайшего стандартного диаметра внутреннего кольца подшипника dп.

Диаметры ступеней (кроме d2 и d4) округлить до ближайшего стандартного значения из ряда Ra40 (ГОСТ 6636-39).

Источник

Проектный расчет валов

Основными критериями работоспособности проектируемых редукторных валов являются прочность и выносливость. Они испытывают сложную деформацию – совместное действие кручения, изгиба и растяжения (сжатия). Но так как напряжения в валах от растяжения небольшие в сравнении с напряжениями от кручения и изгиба, то их обычно не учитывают. Расчет редукторных валов производится в два этапа: 1-й – проектный (приближенный) расчет валов на чистое кручение; 2-й – проверочный (уточненный) расчет валов на прочность по напряжениям изгиба и кручения, мы будем его проводить следующим расчетом.

Выбор материала валов

В проектируемых редукторах рекомендуется применять термически обработанные среднеуглеродистые и легированные стали 45, 40Х, одинаковые для быстроходного и тихоходного вала.

Выбор допускаемых напряжений на кручение

Проектный расчет валов выполняется по напряжениям кручения (как при чистом кручении), т. е. при этом не учитывают напряжения изгиба, концентрации напряжений и переменность напряжений во времени (циклы напряжений). Поэтому для компенсации приближенности этого метода расчета допускаемые напряжения на кручение применяют заниженными: [τ]кр = 10. 20 Н/мм 2 . При этом меньшие значения [τ]кр – для быстроходных валов, большие [τ]кр – для тихоходных.

Определение геометрических параметров ступеней валов

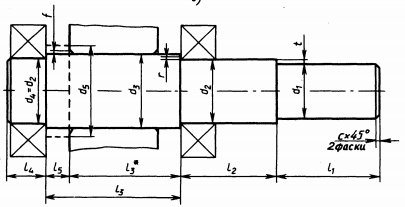

Редукторный вал представляет собой ступенчатое цилиндрическое тело, количество и размеры ступней которого зависят от количества и размеров установленных на вал деталей, ниже показаны типовые конструкции валов цилиндрического редуктора. Хвостовики входного и выходного валов выполняют цилиндрическими и коническими. Проектный расчет ставит целью определить ориентировочно геометрические размеры каждой ступени вала: ее диаметр d и длину l (см. табл. 15).

Типовые конструкции валов цилиндрического редуктора:

а) – быстроходного; б) – тихоходного.

В зависимости от размера рассчитанных диаметров шестерни и диаметра ступени под шестерню конструкция быстроходного вала-шестерни цилиндрической будет различной как показано ниже на рис а – г.

В нашем случае с открытой передачей под шкив d1 следует округлить до ближайшего ряда стандартных чисел, (см. табл.17).

Принимаем d1 = 40 мм. Длина I ступени определяется:

Длину l1 округляем также как и диаметр d1. Принимаем l1 = 52 мм.

II – ступень рассчитывается под уплотнение крышки с отверстием и подшипник.

где t = 2,5 мм – высота буртика, таблица 15, примечание 1.

Диаметр d2 под подшипник принимают равным диаметру внутреннего кольца подшипника dп по таблице 18.

В нашем случае d2 = 45 мм, что соответствует диаметру dп подшипника. Определяем l2, мм – длину вала под уплотнение крышки с отверстием и подшипник:

III – ступень под шестерню или колесо. Диаметр d3 определяется:

где r = 3 мм – координаты фаски подшипника. Таблица 15, примечание 1.

Длина l3 определяется графически по эскизной компоновке. Для цилиндрического одноступенчатого редуктора её можно определить в приближённом соотношении в зависимости от конструкции колёс зубчатой передачи:

где lст – длина ступицы колеса, мм; в1 – ширина венца шестерни, мм; с – зазор между стенкой корпуса редуктора и торцевой поверхности шестерни колеса.

Принимаем с = 10…15 мм, тогда:

IV – ступень под подшипник.

где В,Т – ширина подшипника по таблице 18; с – размер фаски, мм.

I – ступень под открытую зубчатую передачу или звёздочку.

Диаметр вала определяется:

где Т2 – крутящий момент на колесе, в нашем случае Т2 = Т3 = 448 Нм; [τ]кр = 18 МПа – допускаемые напряжения кручения для тихоходного вала.

Подставим известные величины в формулу, получим:

d1 округляем до ближайшего стандартного значения чисел таблица 17.

Принимаем d1 = 50 мм. Длина I ступени определяется:

II – ступень также предназначена под уплотнения крышки с отверстием и подшипник.

где t = 2,8 мм по табл. 15, примечание 1.

III – ступень под шестерню.

где r = 3 мм по табл. 15, примечание 1.

Длина l3 принимается равной l3 быстроходного вала.

IV – ступень под подшипник.

V – упорная ступень, можно заменить распорной втулкой.

где f = 2 мм – величина фаски ступицы.

l5 определяется графически.

6. Проверочный расчет валов.

Проверочный (уточненный) расчет вала (расчет на выносливость) заключается в определении действительных коэффициентов запаса прочности в опасных сечениях вала.

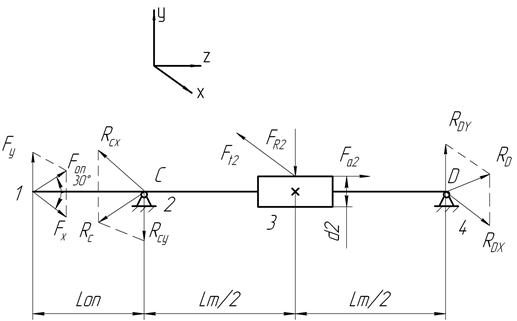

1. Вал нагружаем Ft, Fr, Fa – силами зацепления, действующими в цилиндрической косозубой передаче, а также Fоп – силой от открытой передачи (ременной, цепной).

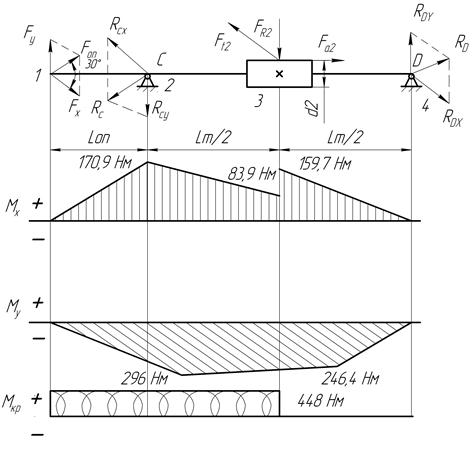

3. Рисуем расчетную схему вала, на основании которой строим эпюры изгибающих моментов в горизонтальной Мx и вертикальной My плоскостях и крутящего момента Т на валу.

4. Определяем опасные сечения на валу (наибольшие нагрузки, наличие концентраторов напряжений), в которых будем определяем действительный коэффициент запаса прочности.

5. Для каждого из опасных сечений определяется коэффициент запаса прочности по изгибу sσ и по кручению sτ.

Для примера рассмотрим тихоходный вал с открытой цепной передачей, имеем:

Ft2 = 4015,7 Н – окружная сила на колесе (см. раздел 2 «Расчет зубчатой передачи»);

Fr

Fa2 = 679,2 Н – осевая сила на колесе (см. раздел 2 «Расчет зубчатой передачи»);

Fоп = 3560,5 Н – сила, действующая на вал от цепной передачи (см. раздел 4 «Расчет цепной передачи»).

Определим проекцию на ось Y от открытой (цепной) передачи Fоп:

Fy = Fоп · sin30 = 3560,5 · 0,5 = 1780,25 Н.

Определим проекцию на ось X от открытой (цепной) передачи Fоп:

Fx = Fоп · cos30 = 3560,5 · 0,866 = 3083,39 Н.

По данной схеме необходимо определить реакции в подшипниках (точки C и D), а также построить эпюры изгибающих и крутящих моментов.

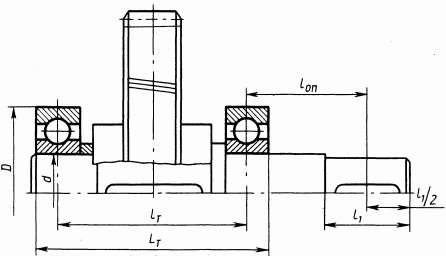

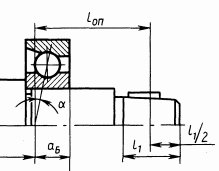

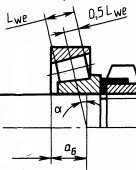

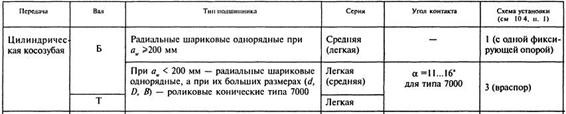

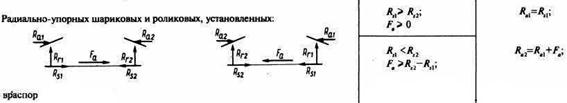

Из проектного расчета валов нужно определить длины Lоп и Lт. В зависимости от типа подшипника (радиальный, радиально-упорный шариковый или роликовый) смещается точка пересечения реакции, как показано ниже.

Определение расстояния между точками приложения реакций в подшипниках: с радиальным подшипником.

а) с радиально-упорным шариковым подшипником; б) с радиально-упорным роликовым подшипником.

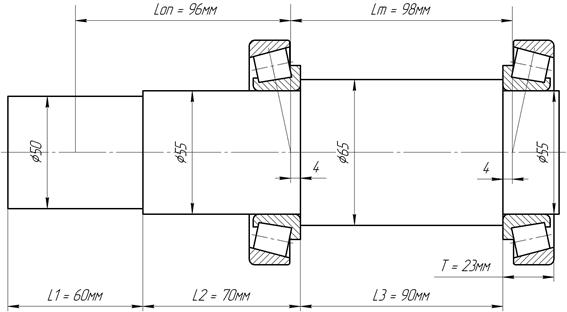

По таблице предварительно назначаем тип подшипника и из таблицы 18 принимаем № 7211.

Получаем Lоп = 96 мм; Lт = 98 мм – из схемы; d2 = 223,12 мм – делительный диаметр колеса (см. раздел 2 «Расчет зубчатой передачи).

Рассматриваем вертикальную плоскость (Y) и определяем опорные реакции. Составляем моменты относительно 2 и 4 точек.

Fy · (Lоп + Lт) – Rcy · Lт – Fr

Rcy = (Fy · (Lоп + Lт) – Fr

Подставим известные данные и получим:

Rcy = (1780,25 · (96 + 98) – 1482,4 · (98 / 2) + 679,2 · (223,12 / 2)) / 98 = 3556,1 Н

Fy · Lоп + Fr

Rdy = (Fy · Lоп + Fr

Подставим известные данные и получим:

Rdy = (1780,25 · 96 + 1482,4 · 98 / 2 + 679,2 · (223,12 / 2)) / 98 = 3258,3 Н

Fy + Rdy – Rcy – Fr

1780,25 + 3258,3 – 3556,1 – 1482,4 = 0

Строим эпюру изгибающих моментов относительно оси X:

Рассматриваем горизонтальную плоскость (X) и определяем опорные реакции. Составляем моменты относительно 2 и 4 точек.

Подставим известные данные и получим:

Rcx = (3083,39 · (96 + 98) – 4015,7· (98/ 2)) / 98 = 4096 Н

Подставим известные данные и получим:

Rdx = (3083,39 · 96 + 4015,7· (98 / 2)) / 98 = 5028,3 Н

3083,39 – 4096 – 4015,7 + 5028,3 = 0

Строим эпюру изгибающих моментов относительно оси Y:

Строим эпюру крутящего момента относительно оси Z:

Определяем суммарные реакции в точках C и D:

Rc =

Rd =

Определяем суммарные изгибающие моменты в наиболее нагруженных сечениях в точках 2 и 3:

М2 =

М3 =

Для нашего вала два предполагаемых опасных сечения: в точке 2, ослабленное гантелью около подшипника; в точке 3, ослабленное шпоночным пазом под колесом. Проведем расчет для точки 3.

Результирующий действительный коэффициент запаса прочности (сопротивления усталости) определяется:

S =

где [S] = 1,5…1,7 – допускаемый коэффициент запаса для редукторов, коробок передач; Sσ – коэффициент запаса прочности по изгибу; Sτ – коэффициент запаса прочности по кручению.

Коэффициенты запаса прочности (Sσ и Sτ) определяются:

по изгибу – Sσ =

по кручению – Sτ =

где здесь σ–1, τ–1 – пределы выносливости по нормальным и касательным напряжениям при симметричном цикле (определяют по справочнику для выбранного материала вала); Кσ, Кτ – коэффициенты концентрации напряжений (определяют по справочнику в зависимости от типа концентратора напряжений); КF – коэффициент, учитывающий шероховатость поверхности; Кd – масштабный коэффициент, учитывает уменьшение усталостной прочности вала с увеличением его диаметра; ψσ, ψτ – коэффициенты, учитывающие чувствительность материала к ассиметрии цикла изменения напряжений; σа, τа – амплитудное значение напряжений; σm, τm – среднее напряжение цикла.

Для тихоходного вала выбираем материал Сталь 40Х, из таблицы №2 выписываем механические характеристики для нашей стали.

Определим пределы выносливости по нормальным и касательным напряжениям при симметричном цикле:

σ–1 ≈ (0,4…0,5) · σв ≈ 0,45 · 900 ≈ 405 МПа,

τ–1 ≈ (0,2…0,3) · σв ≈ 0,25 · 900 ≈ 225 МПа.

ψσ = 0,15; ψτ = 0,1 – коэффициенты, учитывающие чувствительность материала к ассиметрии цикла изменения напряжений для легированной стали.

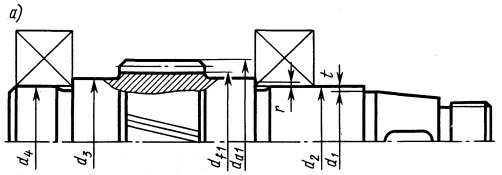

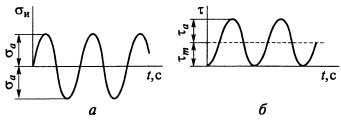

Циклы напряжений принимают симметричным – для напряжений изгиба (рис. а), отнулевым циклом – для напряжений кручения (рис. б).

Определим амплитудное значение напряжений (σа, τа) и среднее напряжение цикла (σm, τm).

где Т = 448 Нм – крутящий (вращающий) момент на тихоходном валу (см. раздел 1 «Кинематический расчет привода»); d = d3 = 65 мм – диаметр III – ступени под колесо, ослабленное шпоночным пазом (см. раздел 5 «Проектный расчет валов»); М – изгибающий момент, Нм.

Изгибающий момент для 3 точки определяется:

М =

где Rdy = 3258,3 Н, Rdx = 5028,3 Н – реакции точки D на оси X и Y;

Lт / 2 = 98 / 2 = 49 мм – расстояние от 3 до 4 точек (см. раздел 5 «Проектный расчет валов»).

Подставим известные данные и найдем изгибающий момент:

М =

σа = М / (0,1 · d 3 ) = 293592 / (0,1 · 65 3 ) = 10,69 МПа;

τm = τа = 0,5 · Т / (0,2 · d 3 ) = 0,5 · 448000 / (0,2 · 65 3 ) = 4,08 МПа.

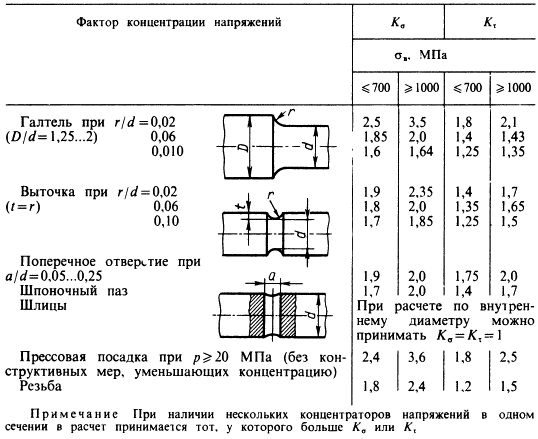

Принимаем коэффициенты концентрации Кσ = 1,7; Кτ = 1,4 по таблице для шпоночного паза смотри ниже.

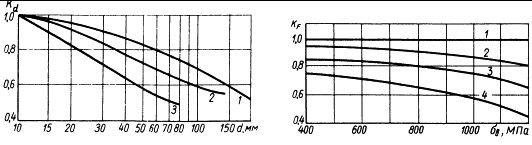

Принимаем КF = 1 и Кd = 0,53 по графикам рисунков.

Графики рис. а (где 1 – углеродистая сталь при отсутствии концентраций напряжений; 2 – легированная сталь при отсутствии концентраций напряжений и углеродистая сталь при умеренной концентрации напряжений Кσ ≤ 2; 3 – легированная сталь при наличии концентраций напряжений) и рис. б (где 1 – шлифование тонкое; 2 – обточка чистовая; 3 – обдирка; 4 – необработанная поверхность с окалиной).

Определим коэффициенты запаса прочности по изгибу и кручению: по изгибу – Sσ =

=

по кручению – Sτ =

=

Определим коэффициент запаса прочности при совместном взаимодействии:

S =

7. Расчет (подбор) подшипников качения

Проверяем пригодность предварительно выбранного подшипника № 7211 ГОСТ 333–79 установленного в распор.

Угловая скорость вала ω3 = 11,50 1/с (см. раздел 1 «Кинематический расчет привода»).

Fa = 679,2 Н – осевая сила (см. раздел 2 «Расчет зубчатой передачи»).

Реакции в подшипниках Rc = 5424,3 H

(см. раздел 6 «Проверочный расчет вала»).

Долговечность подшипника Lh=15000 часов (см. задание).

По таблице 18 выписываем характеристику подшипника:

| Диаметр внутреннего кольца, мм | d = 55 мм |

| Диаметр наружного кольца, мм | D = 100 мм |

| Ширина, мм | T = 23 мм |

| Статическая грузоподъёмность, кН | Cor = 46,1 кН |

| Динамическая грузоподъёмность, кН | Cr = 57,9 кН |

| Коэффициент радиальной нагрузки | X = 0,4 |

| Коэффициент влияния осевого нагружения | e = 0,41 |

| Коэффициент осевой нагрузки | Y = 1,46 |

Определяем осевые составляющие радиальных реакций:

Подставим значения и получим:

RS1 = 0,83 · 0,41 · 5424,3 = 1845,9 Н;

RS2 = 0,83 · 0,41 · 5991,7 = 2039 Н.

Определяем осевые нагрузки подшипников Rа.

где V = 1 – коэффициент вращения для внутреннего кольца подшипника.

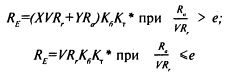

Сравнивая полученные отношения с e = 0,41, выбираем формулу определения эквивалентной нагрузки из условия.

где Kб = 1…1,1 – коэффициент безопасности; Kт = 1 – температурный коэффициент выбираются из таблиц см. ниже.

Подставляем значения, получим:

(0,4 · 1 · 5991,7 + 1,46 ·2525,1) · 1,1 · 1 = 6691,6 Н.

Определяем динамическую грузоподъемность по наибольшему значению эквивалентной нагрузки:

Сгр = RE2·

Следовательно, подшипник пригоден, т.к. Сгр

Источник