Группы ступеней в многоступенчатой турбине

Ступени современных конденсационных турбин можно разделить на следующие четыре группы:

а) регулирующая ступень, применяемая в турбинах с сопловым парораспределением;

б) ступени, работающие в области малых объемных рас ходов пара (в области повышенных давлений);

в) промежуточные ступени, в которых объемы пара до статочно велики;

г) ступени низкого давления, работающие под вакуумом, где объемы пара достигают очень большой величины.

В случае дроссельного парораспределения регулирующая ступень отсутствует. Что касается остальных групп, то приведенная разбивка является довольно условной. Тем не менее при расчетах и конструировании этих ступеней имеется ряд особенностей, которые оправдывают такую их классификацию.

Выбор типа регулирующей ступени (одновенечная ступень или двухвенечная ступень скорости) определяется величиной расчетного тенлоперенада при экономической мощности турбины. Теплоперепады до 80 —120 кДж/кг обычно перерабатываются одновенечной регулирующей ступенью. При больших теплоперепадах ставится двухвенечная ступень скорости. В свою очередь следует выбрать теплоперепад регулирующей ступени с учетом особенностей работы этой ступени при переменном режиме турбины (см. § 7.2 и 7.5). Однако основные соображения, которые следует иметь в виду при назначении расчетного теилоперепада, должны быть отмечены сейчас, поскольку от этого в большой степени зависит вся конструкция турбины.

Коэффициент полезного действия регулирующей ступени ниже КПД последующих ступеней, поэтому увеличение теплоперепада регулирующей ступени приводит к понижению КПД турбины при ее номинальной нагрузке. Правда, потери в регулирующей ступени частично возвращаются при последующем расширении пара, особенно в установках с промежуточным перегревом.

Если, например, допустить, что мощность регулирующей ступени составляет 0,1 мощности турбины, то при понижении КОД регулирующей ступени на 1% снижение КПД турбо-установки с промперегревом составит всего лишь около 0,06%.

Если допустить, что двухвенечная ступень скорости имеет КПД на 6% ниже, чем рассчитанные на тот же теплоперепад одновенечная регулирующая и две последующие нерегулируемые ступени, то общий КПД окажется ниже на 0,3—0,4%. В то же время ЧВД турбины при двухвенечной ступени, рассчитанной на большой теплоперепад, окажется проще и дешевле, главным образом, из-за снижения температуры и давления пара внутри турбины.

Кроме того, у турбин с малым объемным расходом пара заметное влияние на экономичность имеют утечки пара через переднее концевое уплотнение. Чем ниже давление в камере регулирующей ступени, тем меньше эти утечки. Поэтому для таких турбин увеличение теплоперепада регулирующей ступени может оказаться оправданным сокращением потерь от утечек через переднее концевое уплотнение. Наконец, в турбинах с малым объемным пропуском пара при понижении давления в камере регулирующей ступени легче обеспечить полный подвод пара в последующих ступенях при достаточной высоте сопловых и рабочих решеток.

современных турбин почти всегда выполняются за одно целое с валом. Максимальный диаметр регулирующей ступени, а следовательно, и располагаемый теплоперепад, который целесообразно выбрать для этой ступени, зависят от максимального диаметра поковки ротора. При значительных объемных пропусках пара, т. е. для турбин большой мощности, упрощение конструкции, достигаемое за счет увеличения теплоперепада на регулирующую ступень, не может быть оправдано, так как потери через переднее концевое уплотнение перестают играть существенную роль, а в последующих ступенях нетрудно обеспечить полный подвод пара при достаточных высотах сопловых и рабочих лопаток. Поэтому в турбинах большой мощности применяется одновенечная регулирующая ступень.

При дроссельном парораспределении регулирующая ступень отсутствует. Турбина большой мощности с большим пропуском пара при дроссельном парораспределении может иметь более высокий КПД при номинальной нагрузке, чем турбина с сопловым парораспределением. Однако это преимущество дроссельного парораспределения, которое имеет место только при полном открытии дроссельного клапана, для турбин ТЭС, работающих с неременной нагрузкой, обычно не оправдывается, так как при изменении мощности экономичность турбины с дроссельным парораспределением падает быстрее, чем экономичность турбины с сопловым парораспределением.

В последнее время выявилась тенденция к проектированию ряда мощных турбин с дроссельным парораспределением и регулированием мощности котлом, когда давление на входе в турбину меняется при неизменном положении открытых регулирующих клапанов турбины — гак называемое регулирование скользящим давлением (см. § 8.7). Для турбин очень большой мощности, кроме того, возникают трудности с обеспечением надежности лопаток регулирующей ступени, присущей сопловому парораспределению. Эти трудности характерны и для турбин насыщенного пара АЭС. Последние, как правило (кроме энергосистем с превалирующей долей ядерной энергетики), будут работать в базовом режиме, т. е. при нагрузке, близкой к номинальной. Поэтому турбины атомных электростанций проектируются с дроссельным парораспределением.

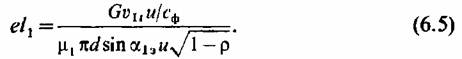

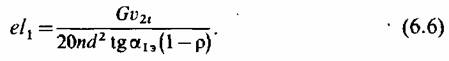

В первых нерегулируемых ступенях основной задачей является обеспечение достаточной высоты сопловых и рабочих решеток. Если воспользоваться формулами (3.35) и (3.37) и заменить в них абсолютную скорость пара

то произведение степени парциалыюсти на высоту сопловой решетки запишется так:

Как было отмечено выше, значительное число ступеней приводит к необходимости выполнять турбину двух- или многоцилиндровой, что вызывает ее усложнение, удорожание и для турбин средней и малой мощности не может быть признано целесообразным; кроме того, при увеличении числа цилиндров возрастают механические потери в подшипниках, а также возникает дополнительная потеря давления в паропе-репускных трубах.

В турбинах с дисковой конструкцией ротора, как правило, вал получается гибким, причем допустимая критическая частота ротора не должна быть ниже 0,55—0,6 рабочей. При соблюдении этого условия в одноцилиндровой турбине с дисковой конструкцией ротора удается расположить до 15—20 ступеней.

Для влажнопаровых турбин АЭС проектирование первых и промежуточных ступеней должно проводиться с учетом работы большинства этих ступеней влажным паром (см. § 4.4, 5.2, 10.3).

Источник

Регулирующая ступень

Регулирующая ступень ЦВД (ЧВД) – первая ступень турбины при сопловом парораспределении. Основная особенность – изменяющаяся степень парциальности при изменении расхода пара.

Изменение степени парциальности происходит за счет изменения количества сопел регулирующей ступени, через которые подается пар в турбину, при изменении расхода пара на турбину. В связи с этим сопла РС объединяются в группы, образующие сопловые коробки, к каждой из которых пар подводится от своего регулирующего клапана. РС отделяется от других, нерегулируемых ступеней емкой камерой, которая необходима для растекания пара и выравнивания перед нерегулируемыми ступенями.

По условиям экономичной работы турбины с сопловым парораспределением при переменном расходе пара в РС необходимо срабатывать повышенный теплоперепад. Это также упрощает конструкцию турбины (см. ниже).

Увеличение срабатываемого теплоперепада достигается увеличением среднего диаметра ступени и использованием двухвенечной ступени (которая носит название ступени Кертиса или ступени скорости).

РС выполняют только активными (с степенью реактивности каждого венца не более 1 -2 %), как одновенечными (Н0 =80 – 120 кДж/кг), так и двухвенечными (Н0 = 100 – 250 кДж/кг). Для сравнения можно указать, что в нерегулируемых ступенях ЧВД (ЦВД) срабатывается теплоперепад Н0 =40 – 60 кДж/кг. Таким образом, регулирующая одновенечная ступень замещает приблизительно 2, а двухвенечная 4 нерегулируемые активные ступени. При выполнении нерегулируемых ступеней с реактивным облопачиванием, одновенечная и двухвенечная РС замещают 3 — 4 или 5 — 8 реактивных ступеней соответственно.

Выбор типа ступени осуществляется на основе технико-экономических расчетов. Из-за парциального подвода пара и потерь энергии с выходной скоростью КПД любой регулирующей ступени ниже КПД промежуточных нерегулируемых ступеней.

· сокращается число ступеней ЧВД и снижается стоимость и габариты турбины;

· снижаются утечки пара в переднее уплотнение;

· снижаются температура и давление в камере РС, т. е. в цилиндре.

Основной недостаток – сниженный по сравнению с одновенечной регулирующей ступенью КПД.

Область применения двухвенечной РС – турбины малой мощности, турбины с регулируемыми отборами пара и с противодавлением.

Одновенечная РС применяется практически на всех современных конденсационных турбинах, в т.ч. вообще во всех турбинах (и конденсационных и теплофикационных) на сверхкритические параметры пара, имеющих многостенную (двухкорпусную) конструкцию ЦВД.

Рабочие и направляющие лопатки РС обязательно бандажируются. Бандаж чаще всего цельнофрезерованный с уплотнением. Цельнофрезерованные лопатки часто свариваются по бандажу и хвосту попарно, образуя пакеты. Это повышает вибрационную надежность лопаток, работающих при парциальном подводе пара в режиме постоянных импульсных нагрузок

Выбор оптимальной степени парциальности и ее влияние на

Поскольку с ростом степени парциальности потери на вентиляцию и сегментные потери уменьшаются, а потери в решетках, наоборот, возрастают из-за уменьшения высоты лопаток, то при относительно малых высотах лопаток существует некоторая оптимальная степень парциальности, при которой сумма всех указанных потерь минимальна.

Рекомендуются следующие эмпирические формулы для определения оптимального значения степени парциальности:

С уменьшением парциальности

Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Студалл.Орг (0.005 сек.)

Источник

ПОДРОБНЫЙ РАСЧЕТ СТУПЕНЕЙ ЦВД.

2.1 Расчет регулирующей ступени

Из ориентировочного расчета неизменными остаются величины:

· Располагаемый тепловой перепад регулирующей ступени

· Диаметр регулирующей ступени

· Отношение скоростей

2.1.1 Расчет сопл регулирующей ступени

Теоретическая скорость истечения из сопл

Площадь выходного сечения сопл

Произведение степени парциальности на высоту сопловой решетки

Высота сопловой решетки

2.2 Выбор профиля сопловой лопатки

По a1э=15° и М1t=0,61 по каталогу профилей выбираем профиль С-9012А, где ширина решетки В=34,6 мм;

Хорда профиля — b1 = 6,25 cм;

Шаг решетки — t1 =50 мм;

Относительный шаг — `t =

Угол установки — aу = 33,6°

-число каналов в решетке:

Принимаем z=53 и пересчитываем все характеристики:

-выходная ширина сопловых каналов

2.3 Определение потерь сопловой решетки

Тепловая потеря в сопловой решетке

Действительная скорость истечения из сопл

2.4 Одновенечная ступень

К определению выходного угла лопаток рабочего венца

Выбор профиля рабочих лопаток

Профиль рабочих лопаток — Р-3021А, где В=25 мм.

Относительный шаг — `t =t2/b2=15,57/25,63= 0,6075

Угол установки — bу = 78,2°

Хорда профиля b2 = 25,63 мм

-число каналов в решетке:

Принимаем z2=218 и пересчитываем все характеристики:

-выходная высота рабочей решетки:

Потери в лопатках венца

Потеря энергии в рабочих лопатках

Потери энергии с выходной скоростью

Относительный лопаточный КПД

2.5 Определение внутреннего относительного КПД

Потери на трение и вентиляцию

Тепловая потеря на трение и вентиляцию

Относительная потеря на трение и вентиляцию

Потеря на выколачивание застойного пара

Где: m = 4; B2 — ширина ряда рабочих лопаток

Потери тепла на выколачивание

Внутренний относительный КПД ступени

Использованный тепловой перепад ступени

3. Определение расхода пара через нерегулируемые ступени

Детальный расчет нерегулируемых ступеней

Таблица 4.1.

| № п/п | Наименование Величины | Размерность | Расчетная ф-ла. Порядок опр-ия | Номер ступени | |

| I | II | X | |||

| Расход пара | кг/с | G’ – с учетом утечки через конц. упл-ние | 208,95 | 208,95 | 208,95 |

| Давление перед ступенью | МПа | Р0 – по i-s диаграмме | 9,45 | 7,875 | 2,02 |

| Температура пара перед ступенью | °С | t0 – по i-s диаграмме | 507,4 | 479,8 | 291,8 |

| Энтальпия пара перед ступенью | кДж/кг | i0 – по i-s диаграмме | 3400,65 | 3349,9 | 3005,3 |

| Заторможенный поток: а) энтальпия | кДж/кг |  | 3405,73 | 3353,77 | 3009,3 |

| б) давление | МПа | `Р0 – по i-s диаграмме | 9,597 | 7,971 | 2,062 |

| в) температура | °С | `t0 – по i-s диаграмме | 510,58 | 481,86 | 294,03 |

| Изоэнтропный теплоперепад | кДж/кг | h0 — из ориентировочно-го расчета | 59,987 | 61,39 | 71,97 |

| Теплоперепад ступени с учетом параметров заторможенного потока | кДж/кг |  | 65,01 | 65,17 | 75,99 |

| Фиктивная скорость | м/с |  | 360,58 | 361,03 | 389,85 |

| Давление за ступенью | МПа | Р2 – по i-s диаграмме | 7,875 | 6,49 | 1,5 |

| Средний диаметр ступени | м | d – из ориентировочно-го расчета | 1,02228 | 1,02716 | 1,09635 |

| Окружная скорость | м/с |  | 160,58 | 161,37 | 172,21 |

| Отношение скоростей | — |  | 0,4453 | 0,44697 | 0,4417 |

| Степень реакции | — | r — из ориентировочно-го расчета | 0,15 | 0,15 | 0,15 |

| Изоэнтропный перепад сопловой решетки | кДж/кг |  | 51,0 | 52,18 | 61,17 |

| Давление за сопловой решеткой | МПа | Р1 – по i-s диаграмме | 8,107 | 6,69 | 1,574 |

| Теор. удел. Объем за сопловой решеткой | м 3 /кг | u1t – по i-s диаграмме | 0,0398 | 0,0466 | 0,01477 |

| Полный изоэнтр. Перепад за сопл. Решеткой | кДж/кг |  | 56,01 | 55,96 | 65,19 |

| Отношение давлений | — |  | 0,8447 | 0,8397 | 0,7633 |

| Абсолют. теор. Скорость за сопл. Решеткой | м/с |  | 334,7 | 334,5 | 361,1 |

| Скорость звука за сопл. Решеткой | м/с |  | 647,65 | 636,62 | 549,75 |

| Число Маха | — |  | 0,5168 | 0,5254 | 0,6568 |

| Выходное сечение сопл решетки(по полному расходу пара) | мм 2 |  | 25304,8 | 29671,8 | 87767,3 |

| Число гребешков диафр. уплотнения | — | z1y — принимаем | |||

| Диаметр вала под уплотнениями | мм | dy1 — принимаем | |||

| Радиальный зазор уплотнения | мм |  | 0,5 | 0,5 | 0,5 |

| Площадь конц. зазора в уплотнении | мм 2 |  | 785,4 | 785,4 | 785,4 |

| Величина утеки через диафр. Уплотнение | кг/с |  | 1,67 | 1,426 | 0,4855 |

| Расход пара через сопловую решетку | кг/с |  | 207,28 | 207,52 | 208,46 |

| Площадь выходного сечения српловой решетки | мм 2 |  | 25102,54 | 29469,34 | 87563,34 |

| Эффективный угол выхода сопл. Решетки | ° | a1э — задается | |||

| Степень парциальности ступени | — | е — задается | |||

| Высота сопловой решетки | мм |  | 30,44 | 35,53 | 98,45 |

| Профиль сопловой решетки | — | Атлас профилей | C9015A | C5515A | C5515A |

| Угол установки | ° | aу — атлас профилей | 36,41 | 42,77 | 42,77 |

| Осевая ширина | мм | В1 — атлас профилей | 34,72 | 34,8 | 34,8 |

| Хорда профиля | мм |  | 58,49 | 51,25 | 51,25 |

| Шаг сопловой решетки | мм |  | 50,17 | 43,6 | 43,6 |

| Количество сопловых каналов | шт |  | |||

| Ширина соплового канала в выходном сечении | мм |  | 29,78 | 29,62 | 29,62 |

| Коэффициент потерь энергии сопловой решетки | — | x1 – по приложению 2 | 0,0837 | 0,0710 | 0,0434 |

| Коэффициент скорости | — |  | 0,9572 | 0,9638 | 0,9781 |

| Скорость потока за соплами | м/с |  | 320,39 | 322,41 | 353,18 |

| Отношение скоростей | — |  | 0,5012 | 0,5005 | 0,4876 |

| Угол направления относительной скорости за сопловой решеткой | ° |  | 29,115 | 29,079 | 28,418 |

| Относительная скорость | м/с |  | 170,42 | 171,69 | 192,08 |

| Потеря энергии сопловой решетки | кДж/кг |  | 4,2687 | 3,7048 | 2,6547 |

| Изоэнтропный теплоперепад рабочей решетки | кДж/кг |  | 8,998 | 9,2085 | 10,7955 |

| Распологаемая энергия рабочей решетки | кДж/кг |  | 23,52 | 23,948 | 29,242 |

| Теоретическая относительная скорость за рабочей решеткой | м/с |  | 216,89 | 218,85 | 241,84 |

| Давление за рабочей решеткой | МПа | Р2 – по i-s диаграмме | 7,875 | 6,49 | 1,5 |

| Теор. удельный объем за рабочей решеткой | м 3 /кг | u2t – по i-s диаграмме | 0,0409 | 0,0479 | 0,1537 |

| Скорость звука за рабочей решеткой | м/с |  | 647,08 | 635,71 | 547,46 |

| Число Маха | — |  | 0,3351 | 0,3443 | 0,4417 |

| Параметры заторможенного потока перед раб. решеткой: а) давление | МПа | `Р1 – по i-s диаграмме | 8,5 | 7,021 | 1,712 |

| б) удельный объем | м 3 /кг | `u1 – по i-s диаграмме | 0,0385 | 0,045 | 0,1387 |

| Отношение скоростей | — |  | 0,9265 | 0,9244 | 0,8762 |

| Угол потока за рабочей решеткой | ° | b2э = b1-6 | 24,4721 | 24,4721 | 24,4721 |

| Высота рабочей решетки по полному расходу | мм |  | 31,907 | 36,8561 | 101,69 |

| Диаметр надбандажного уплотнения | мм |  | 1054,19 | 1064,02 | 1198,04 |

| Веерность ступени | — |  | 32,039 | 27,866 | 10,871 |

| Реакция на переферии ступени | — |  | 0,2007 | 0,2079 | 0,2882 |

| Утечки через верхний зазор рабочих лопаток | кг/с |  | 3,424 | 3,013 | 1,425 |

| Расход пара через рабочую решетку | кг/с |  | 203,85 | 204,51 | 207,04 |

| Площадь выходного сечения рабочей решетки | мм 2 |  | 41207,36 | 47986,14 | 143042,4 |

| Выходная высота рабочей решетки | мм |  | 30,974 | 35,898 | 100,254 |

| Профиль рабочей решетки | — | Атлас профилей | P3524A | P3524A | P3021A |

| Шаг рабочей решетки | мм |  | 15,891 | 17,92 | 27,32 |

| Угол установки | ° | bу — атлас профилей | 79,595 | 79,595 | |

| Осевая ширина | мм | В2 — атлас профилей | 28,395 | 28,395 | 42,869 |

| Хорда профиля | мм |  | 28,87 | 28,87 | 43,29 |

| Количество каналов рабочей решетки | шт |  | |||

| Ширина канала в выходном сечении | мм |  | 6,583 | 7,423 | 11,317 |

| Коэффициент скорости рабочей решетки | — |  | 0,9448 | 0,9451 | 0,9518 |

| Коэффициент потерь в рабочей решетке | — | x2 – приложение 2 | 0,1073 | 0,1068 | 0,0940 |

| Относительная скорость за рабочей решеткой | м/с |  | 204,92 | 206,83 | 230,19 |

| Угол направления абсолютной скорости за рабочей решеткой | ° |  | 73,013 | 72,851 | 68,636 |

| Абсолютная скорость за рабочей решеткой | М/с |  | 88,761 | 89,799 | 102,392 |

| Потеря энергии рабочей решетки | КДж/кг |  | 2,542 | 2,558 | 2,749 |

| Потеря с выходной скоростью | КДж/кг |  | 3,939 | 4,032 | 5,242 |

| Распологаемая энергия ступени | КДж/кг |  | 60,901 | 61,316 | 69,953 |

| Относительный лопаточный КПД | — |  | 0,87553 | 0,88471 | 0,84782 |

| Относительная потеря энергии от утечек через диафрагму | — |  | 0,007 | 0,006 | 0,00197 |

| Относительная потеря энергии от утечки поверх раб. лопатки | — |  | 0,014346 | 0,01276 | 0,00578 |

| Потеря энергии от утечек | КДж/кг |  | 1,3 | 1,1526 | 0,5422 |

| Мощность трения и вентиляции | КВт | Nтв | 105,8 | 92,56 | 39,94 |

| Тепловая потеря от трения и вентиляции | КДж/кг |  | 0,5063 | 0,44269 | 0,1911 |

| Относительная потеря от выколачивания | — |  | |||

| Относительная потеря от трения и вентиляции | — |  | 0,0083 | 0,00722 | 0,00273 |

| Тепловая потеря от выколачивания | КДж/кг |  | |||

| Внутренний теплоперепад ступени | КДж/кг |  | 51,515 | 52,652 | 58,574 |

| Внутрнний относительный КПД ступени | — |  | 0,84587 | 0,85869 | 0,83733 |

| Внутреняя мощность ступени | КВт |  | 11001,5 | 12239,1 |

*)

Источник