- Редуктор двухступенчатый

- Редуктор двухступенчатый с цилиндрическими колесами.

- Силовая характеристика редуктора:

- Редуктор двухступенчатый с уменьшенной установочной плоскостью.

- Редуктор двухступенчатый с двумя разъемами.

- Редуктор с раздвоенной быстроходной ступенью

- Описание кинематической схемы привода, узлов. Энергокинематический расчёт, определение частот вращения, мощности, крутящих моментов на валах. Расчёт быстроходной передачи редуктора, компоновочный чертёж. Определение объёма масляной ванны редуктора.

- Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

- Двухступенчатый цилиндрический редуктор с раздвоенной быстроходной передачей

- Курсовая работа: Привод с цилиндрическим двухступенчатым редуктором с раздвоенной быстроходной ступенью

- Привод с цилиндрическим двухступенчатым редуктором с раздвоенной быстроходной ступенью

- Введение

- Технический уровень всех отраслей народного хозяйства в значительной мере определяется уровнем развития машиностроения. На основе развития машиностроения осуществляется комплексная механизация и автоматизация производственных процессов в промышленности ,строительстве ,сельском хозяйстве, на транспорте.

- вращающий момент: Т3 =Т2 ×hзуб × uбыстр = 71,52 × 0,97 × 3,55 =

- =246,3 Н×м;

- вращающий момент: Т4 =Т3 ×hзуб × uтих = 246,3 × 0,97 × 3 =

- = 716,7 Н×м;

- Крутящий момент в поперечных сечениях валов

- Эквивалентная нагрузка

- Расчетная долговечность

- Все шпонки редуктора призматические со скругленными торцами, размеры длины, ширины ,высоты ,соответствуют ГОСТ23360-80. Материал шпонок – сталь 45 нормализованная. Все шпонки проверяются на смятие из условия прочности по формуле:

Редуктор двухступенчатый

Редуктор двухступенчатый с цилиндрическими колесами.

Редуктор двухступенчатый с цилиндрическими колесами стационарного типа широко применяется в промышленности. Приведенная ниже силовая характеристика редуктора соответствует режиму работы:

- крутящий момент, равный Т, действует в течение 0,2t;

- равный 0,75 Т — в течение 0,5t;

- равный 0,2Т — в течение 0,3t,

где t — время цикла.

Силовая характеристика редуктора:

- Мощность но тихоходном валу — 42,9 кВт;

- Вращающий момент на тихоходном валу — 7,52 кН•м;

- Частота вращения быстроходного вала — 1000 мин -1 ;

- Режим работы — Тяжелый;

- Передаточное число общее — 18,27;

- Передаточное число быстроходной ступени — 4,06;

- Передаточное число тихоходной ступени — 4,5;

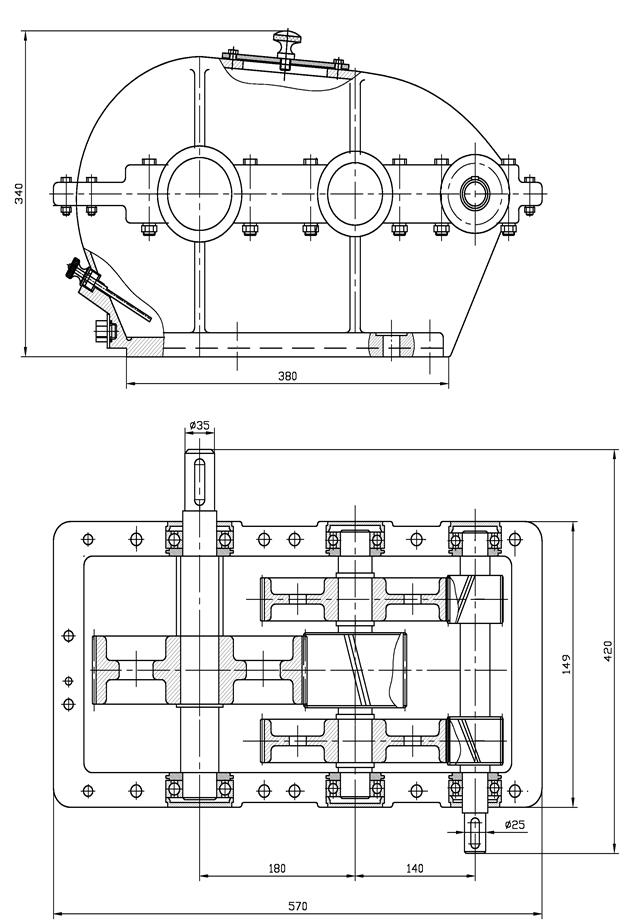

Редуктор двухступенчатый с уменьшенной установочной плоскостью.

Редуктор двухступенчатый с уменьшенной установочной плоскостью, смещенной в сторону тихоходного, более нагруженного вала.

Для удешевления изготовления редуктора и облегчения условий его эксплуатации подшипники на быстроходном и промежуточном валах унифицированы. Унификацию подшипников и других деталей следует проводить по возможности во всех случаях.

Крышка редуктора снабжена двумя отжимными болтами 1, облегчающими съем крышки с корпуса. При тщательной пригонке стыкуемых поверхностей корпуса и крышки отделить крышку от корпуса без отжимных болтов затруднительно, особенно на больших тяжелых редукторах.

Редуктор двухступенчатый с двумя разъемами.

Редуктор двухступенчатый с двумя разъемами, быстроходный вал расположен наверху. Смазывание окунанием колеса в масло возможно при условии применения дополнительных устройств. На редукторе для смазывания зацепления быстроходной ступени и подшипников применено промежуточное зубчатое колесо, установленное на тихоходном валу.

Источник

Редуктор с раздвоенной быстроходной ступенью

Описание кинематической схемы привода, узлов. Энергокинематический расчёт, определение частот вращения, мощности, крутящих моментов на валах. Расчёт быстроходной передачи редуктора, компоновочный чертёж. Определение объёма масляной ванны редуктора.

| Рубрика | Производство и технологии |

| Вид | курсовая работа |

| Язык | русский |

| Дата добавления | 13.06.2015 |

| Размер файла | 3,6 M |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

1. Описание кинематической схемы (кинематическая схема, назначение привода, описание узлов привода)

Более совершенной конструкцией является редуктор с раздвоенной быстроходной ступенью (рисунок 1.1). В такой конструкции реакции подшипников для каждого вала либо одинаковы по величине (для редукторов с прямозубыми колесами), либо отличаются незначительно для косозубых редукторов. Более нагруженная тихоходная ступень может быть выполнена с весьма широкими колесами, так как за счет симметричного ее расположения относительно подшипников существенно уменьшается концентрация нагрузки вдоль зубьев от изгиба валов. Это особенно важно для зубчатых колес, имеющих большую твердость. Для равномерного распределения мощности между параллельными раздвоенными ступенями применяют косозубые колеса с противоположным наклоном зубьев. При этом одновременно удается также компенсировать противоположно направленные осевые нагрузки. Поэтому угол наклона зубьев в быстроходных ступенях можно увеличить до , что позволяет более полно реализовать преимущества косозубых передач. Равномерное разделение нагрузки между параллельными передачами раздвоенной ступени может быть реализовано только в том случае, если опоры быстроходного вала будут выполнены «плавающими» (т.е. допускающими некоторые осевые смещения вала), а опоры промежуточного и тихоходного валов — фиксирующими (т.е. не допускающими осевые смещения валов). В качестве «плавающих» опор быстроходного вала применяют радиальные подшипники с короткими цилиндрическими роликами без буртов на одном из колец. В редукторе с раздвоенной быстроходной ступенью тихоходная ступень может быть как прямозубой, так и косозубой с углом наклона зубьев .

2. Энергокинематический расчёт

Вращающий момент на валу привода Нм:

Мощность на валу привода:

Рприв.= Тприв. * щприв. = 4857,5 (Вт)

Угловая скорость вала привода в с-1:

щприв. = р* = 3.35 (с-1)

Определение общего коэффициента полезного действия привода [1, табл.1.1].

зприв = зрем · зцил · зцил · зм · зподш ;

где зрем = 0,94…0,96 — коэффициент полезного действия КПД ременной передачи;

зцил = 0,96…0,97 — КПД зубчатой цилиндрической передачи;

зкон = 0,95…0,97 — КПД зубчатой конической передачи;

зчерв = 0,7…0,9 — КПД червячной передачи, для предварительного расчёта зчерв = 0,8;

зцеп = 0,92…0,95 — КПД цепной передачи;

зм = 0,98 — КПД соединительной муфты;

зподш = 0,99 — КПД подшипников качения (одна пара);

Для конического редуктора с круговыми зубьями:

зприв = зрем · зцил · зцил · зм · зподш = 0,95 · 0,96 · 0,96 · 0,98 · 0,994 = 0,823

Определение потребной мощности электродвигателя в кВт

По каталогу выбираем электродвигатель серии АИР ТУ16-525,564-84 основного исполнения с номинальной мощностью P = 5,5 кВт и частотой вращения n = 1423 мин-1

Определение передаточных чисел ступеней привода

Общее передаточное число привода

Примем для открытой гибкой ременной или цепной передачи uгиб = 2…3, uгиб ? 2

Передаточное число тихоходной передачи:

Стандартное uт/x = 4:

Передаточное число быстроходной передачи передачи:

uб/x = / uт/x=22,375/4= 5,59

Стандартное uб/x =5,6

Передаточное число редуктора uред = uб/x * uт/x = 4*5,6= 22,4

Уточним передаточное число открытой гибкой передачи

Определение частот вращения валов привода в мин-1

n1= = 1432/1,998 = 716,717 мин-1

n2 =716,717 /5,6= 127,38 мин-1

nприв = n3 = 32 мин-1

Определение мощностей на валах привода в кВт

Р4 = Рвых/(зм· зподш2) = /(0.98*0,992)= 4,864 (кВт)

Р3 = Р4/(зцил * зподш) = 4,864/(0,98*0,99)= 5,01 (кВт)

Р2 = Р3 /(зцил* зподш) = 5,01/(0,98*0,99)= 5,16 (кВт)

Рприв = Р2/зрем =5,16/0,95 = 5,43 (кВт)

Определение величины крутящих моментов на валах привода в Н·м

Источник

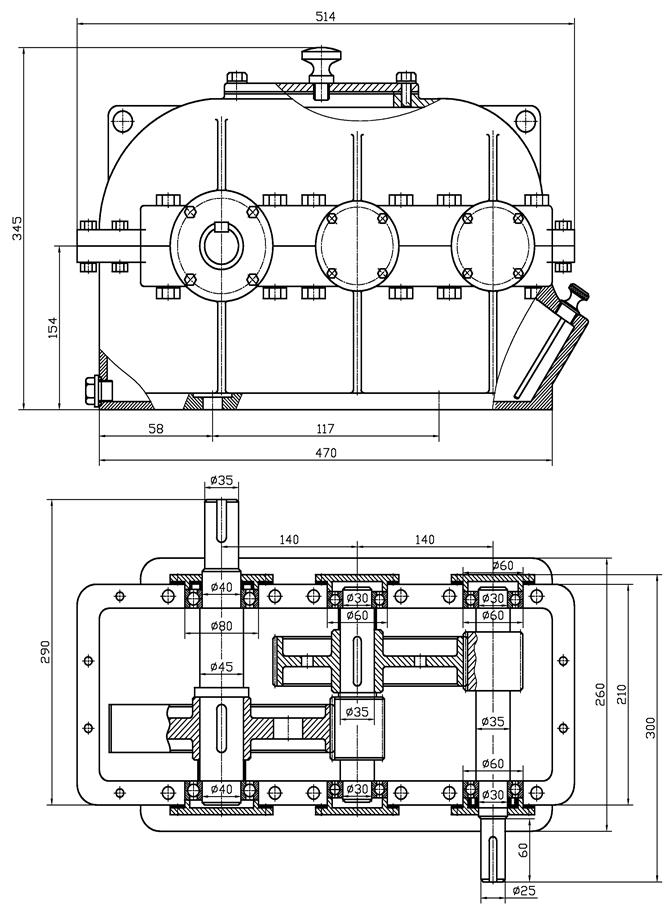

Двухступенчатый цилиндрический редуктор с раздвоенной быстроходной передачей

Конструктивно оформить зубчатые колеса, валы, корпус, подшипниковые узлы и подготовить данные для проверки прочности валов и некоторых других деталей.

Порядок выполнения следующий: вычерчивают зубчатые колеса и валы по конструктивным размерам найденным ранее. Шестерню выполняют за одно целое с валом или насадной согласно предыдущим расчётам.

Конструируют узел ведущего вала:

а) наносят осевые линии, удаленные от середины редуктора на расстоянии l1 Используя эти осевые линии, вычерчивают в разрезе подшипники качения.

б) между торцами подшипников и внутренней поверхностью стенки корпуса вычерчивают мазеудерживающее кольцо. Их торцы должны выступать внутрь корпуса на 1-2мм от внутренней стенки. В этом случае эти кольца будут выполнять одновременно роль маслоотбрасывающих колец. Для уменьшения числа ступеней вала кольца устанавливают на тот же диаметр, что и подшипники. Фиксация их в осевом направлении осуществляется заплечиками вала и торцами внутренних колец подшипников.

Рис. 3.1 Компоновка двухступенчатого цилиндрического редуктора с раздвоенной быстроходной передачей

в) вычерчивают крышки подшипников с уплотнительными прокладками толщиной около 1мм и болтами. Болт условно заводится в плоскость чертежа, о чем свидетельствует вырыв на плоскости разъема.

г) переход вала диаметром 30мм к присоединительному кольцу диаметром 25мм выполняют на расстоянии 10-15мм от торца крышки подшипника так, чтобы ступица муфты или шкива ременной передачи не задевала за головки болтов крепления крышки.

Длина присоединительного конца вала определяется шириной ступицы шкива передачи.

Аналогично конструируют узел промежуточного и тихоходного валов. При этом необходимо обратить внимание на следующие особенности:

а) для фиксации зубчатых колес в осевом направлении предусматривают буртики с одной стороны и установку распорной втулки с другой; место перехода вала от колеса к подшипнику смещают на 2-3мм внутрь распорной втулки с тем, чтобы гарантировать прижатие мазеудерживающего кольца к торцу втулки, а не к заплечику вала.

б) вычерчивают подшипники, мазеудерживающие кольца, крышки подшипников с прокладками и болтами.

Переход от диаметра 35мм к диаметру 40мм смещают на 2-3 мм внутрь подшипника с тем, чтобы гарантировать прижатие кольца к внутреннему кольцу подшипника. Это кольцо – между внутренним кольцом подшипника и ступицей звездочки – не допускает касания ступицы и сепаратора подшипника.

в) от осевого перемещения звёздочка фиксируется на валу торцевым креплением. Шайба принимается к торцу ступицы одним или двумя винтами. Следует обязательно предусмотреть зазор между торцом вала и шайбой в 2-3мм для натяга.

На ведущем, промежуточном и ведомом валах применяют шпонки призматические со скругленными торцами по ГОСТ 23360-78. Вычерчивают шпонки, принимая их длины на 5-10мм меньше длин ступицы.

Непосредственно измеряют, уточняют расстояние между опорами и расстояния, определяющие положение зубчатых колес и звёздочки относительно опор. При значительном изменении этих расстояний уточняют реакции опор и вновь проверяют долговечность подшипников.

Компоновка цилиндрического редуктора (схема 01) выполняется аналогично схеме 02.

Рис. 3.2 Компоновка двухступенчатого цилиндрического редуктора

Источник

Курсовая работа: Привод с цилиндрическим двухступенчатым редуктором с раздвоенной быстроходной ступенью

| Название: Привод с цилиндрическим двухступенчатым редуктором с раздвоенной быстроходной ступенью Раздел: Промышленность, производство Тип: курсовая работа Добавлен 19:57:36 08 мая 2009 Похожие работы Просмотров: 5043 Комментариев: 19 Оценило: 3 человек Средний балл: 5 Оценка: неизвестно Скачать | ||||||||||||||||||||||||

| Номер вала | Частота вращения, об/мин | Угловая частота вращения, рад/с | Мощность, Вт | Момент, Н×м |

| I | 720 | 75,36 | 5500 | 72,98 |

| II | 720 | 75,36 | 5336 | 71,52 |

| III | 202,8 | 21,2 | 4970 | 246,3 |

| IV | 67,6 | 7,7 | 4770 | 716,7 |

3 Предварительный расчет валов

Крутящий момент в поперечных сечениях валов

Ведущего TII = 71,52×10 3 H×мм

Промежуточного TIII = 246,3×10 3 H×мм

Ведомого TIV = 716,7×10 3 H×мм

Диаметр выходного конца ведущего вала при [t]k =25 H /мм 2

диаметр шеек под подшипники принимаем dn2 =25 мм; под ведущей шестерней dk2 =32 мм

У промежуточного вала расчетом на кручение определяем диаметр опасного сечения (под шестерней) по пониженным допускаемым напряжениям.

принимаем диаметр под шестерней dк3=45 мм, найдем диаметр под колесом:

принимаем диаметр под подшипники dn3 =35 мм.

Рассчитываем при [t]k =25 H /мм 2 диаметр выходного конца вала

Принимаем диаметр подшипниками dn4 =55 мм, под колесом dk4 =60 мм, dl4 =60мм.

5 Уточненный расчет вала

Уточненный расчет проведем для промежуточного вала. Составим расчетную схему. Все размеры возьмем из компановки: а=50мм; b=35мм.

Построим по эпюру крутящих моментов:

Определим реакции в опорах:

В плоскости YOZ:

Истинное значение силы Y4 направленно в противоположную сторону, от выбранного на схеме.

Истинное значение силы Y3 направлено в противоположную сторону от ранее выбранного направления.

åFy =0;

Строим эпюру изгибающих моментов в плоскости YOZ.

В плоскости XOZ:

2942.3+1.336∙10 3 +3212.7+1.336∙10 3 -2942.3=0;

Опасным сечением является сечение С:

Из условия прочности:

6 Проверка долговечности подшипников

Роликоподшипники радиальные с короткими цилиндрическими роликами, однорядные. Тип 7305, ГОСТ 333-79, средняя серия d = 25, D = 62, B = 17, c = 2, D1 =67, Т =18.25, грузоподъемность = 2960, ролики DT = 9.5, z = 13;

6.2 Промежуточный вал

Роликоподшипники радиальные с короткими цилиндрическими роликами, однорядные. Тип7307, ГОСТ 333-79, средняя серия d = 35, D = 80, B = 21, c=2.5, D1 =85, Т =22.75, грузоподъемность = 6100, ролики DT = 11.7, z = 12;

Роликоподшипники радиальные с короткими цилиндрическими роликами, однорядные. Тип 7311, ГОСТ 333-79, средняя серия d = 55, D = 120, B = 27, c= 3, D1 =127, Т =31.5, грузоподъемность = 10200, ролики DT = 16.7, z = 13;

Силы, действующие в зацеплении: Pокр = 1336 H, Ррад = 506 H и Рос = 382 H.

Первый этап компоновки дал a = 50 мм, b = 35 мм

Определим реакции опор:

Находим осевые составляющие радиальных реакций конических подшипников по формуле:

здесь для подшипников 7305 параметр осевого нагружения е = 0,36, С = 33 кН.

Осевые силы подшипников. В нашем случае S1 = S2 ; Рос > 0;тогда Foc1 = S1 = 1429 H; Foc2 = S1 + Рос = 1811 H.

Так как реакции, действующие на подшипники равны, то рассмотрим один из подшипников. Рассмотрим левый подшипник.

Отношение

Эквивалентная нагрузка по формуле:

для заданных условий V = Kб = Kт = 1; для конических подшипников при

Эквивалентная нагрузка

Pэ2 = (0,4 1429 + 1,67 1811) = 3024 H = 3,024 kH

Расчетная долговечность

где n = 720 об/мин – частота вращения ведущего вала.

Найденная долговечность приемлема.

7 Выбор смазки редуктора

Для уменьшения потерь мощности на трение и снижения интенсивности износа трущихся поверхностей, а также для предохранения их от заедания, задиров, коррозии и лучшего отвода теплоты трущиеся поверхности деталей должны иметь надежную смазку.

В настоящее время в машиностроении для смазывания передач широко применяют картерную систему. В корпус редуктора или коробки передач

заливают масло так, чтобы венцы колес были в него погружены. При их вращении масло увлекается зубьями, разбрызгивается, попадает на внутренние стенки корпуса, откуда стекает в нижнюю его часть. Внутри корпуса образуется взвесь частиц масла в воздухе, которая покрывает поверхность расположенных внутри корпуса деталей.

Картерную смазку применяют при окружной скорости зубчатых колес и червяков от 0,3 до 12,5 м/с. При более высоких скоростях масло сбрасывается с зубьев центробежной силой и зацепление работает при недостаточной смазке. Кроме того, заметно увеличиваются потери мощности на перемешивание масла, и повышается его температура.

Выбор смазочного материала основан на опыте эксплуатации машин. Принцип назначения сорта масла следующий: чем выше окружная скорость колеса, тем меньше должна быть вязкость масла, чем выше контактные давления в зубьях, тем большей вязкостью должно обладать масло. Поэтому требуемую вязкость масла определяют в зависимости от контактного напряжения и окружной скорости колес. Предварительно определяют окружную скорость, затем по скорости и контактным напряжениям находят требуемую кинематическую вязкость и марку масла.

В настоящее время широко применяют пластичные смазочные материалы ЦИАТИМ-201 и ЛИТОЛ-24, которые допускают температуру нагрева до 130°С.

Предельно допустимые уровни погружения колес цилиндрического редуктора в масляную ванну

В соосных редукторах при расположении валов в горизонтальной плоскости в масло погружают колеса быстроходной и тихоходной ступеней. При расположении валов в вертикальной плоскости погружают в масло шестерню и колесо, расположенные в нижней части корпуса. Если глубина погружения колеса окажется чрезмерной, то снижают уровень масла и устанавливают специальное смазочное колесо.

В конических или коническо-цилиндрических редукторах в масляную ванну должны быть полностью погружены зубья конического колеса или шестерни.

8 Проверка прочности шпоночного соединения

Все шпонки редуктора призматические со скругленными торцами, размеры длины, ширины ,высоты ,соответствуют ГОСТ23360-80. Материал шпонок – сталь 45 нормализованная. Все шпонки проверяются на смятие из условия прочности по формуле:

Допускаемое напряжение смятия [dсм ]=200МПа

Ведущий вал: 72,98·10 3 Н·мм;

Выходной конец вала =Ø20мм; t1 =3.5мм; b·h·l =6·6·30;

Промежуточный вал: 252,5·10 3 Н·мм;

Под колесом: Ø40мм; t1 =5мм; b·h·l =12·8·30;

Ведомый вал: 690,6·10 3 Н·мм;

Под колесом: Ø58мм; t1 =6мм; b·h·l =16·10·50;

Выходной конец: Ø50мм; t1 =5,5мм; b·h·l =14·9·70;

Муфта упругая втулочно-пальцевая по ГОСТ 21424–75.

Отличается простотой конструкции и удобством монтажа и демонтажа. Обычно применяется в передачах от электродвигателя с малыми крутящими моментами. Упругими элементами здесь служат гофрированные резиновые втулки. Из-за сравнительно небольшой толщины втулок муфты обладают малой податливостью и применяются в основном для компенсации несоосносги валов в небольших пределах (

Материал полумуфт – чугун СЧ20.

Материал пальцев – сталь 45.

Для проверки прочности рассчитывают пальцы на изгиб, а резину – по напряжениям смятия на поверхности соприкасания втулок с пальцами. При этом полагают, что все пальцы нагружены одинаково, а напряжения смятия распределены равномерно по длине втулки:

где z – число пальцев, z = 6. Рекомендуют принимать

Список используемой литературы

1. М.Н. Иванов. Детали машин. М.: «Машиностроение», 1991.

2. П.Ф. Дунаев, О.П.Леликов – Конструирование узлов и деталей машин. М.: «Высшая школа», 1985.

3. В.И. Анурьев – Справочник конструктора–машиностроителя, т.1. М.: «Машиностроение», 1980.

4. В.И. Анурьев – Справочник конструктора–машиностроителя, т.2. М.: «Машиностроение», 1980.

5. В.И. Анурьев – Справочник конструктора–машиностроителя, т.3. М.: «Машиностроение», 1980.

6. С.А. Чернавский и др. Курсовое проектирование деталей машин. М.: «Машиностроение», 1987.

7. Д.Н. Решетов – Детали машин. Атлас конструкций. М.: «Машиностроение», 1970.

8. М.И. Анфимов – Редукторы. Конструкции и расчет. М.: «Машиностроение», 1972.

Источник

uред ;

uред ;