- Первая ступень очистки газов.

- Смотреть что такое «Первая ступень очистки газов.» в других словарях:

- Циклонные пылеуловители, применяемые на КС в качестве первой ступени очистки газа: конструкция и принцип работы, эффективность очистки.

- Большая Энциклопедия Нефти и Газа

- Ступень — очистка

- Большая Энциклопедия Нефти и Газа

- Первая ступень — очистка

- ОЧИСТКА ГАЗА ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ

Первая ступень очистки газов.

9.8. Первая ступень очистки газов. В пылеосадительных камерах газ очищается за счет гравитационного осаждения пыли. Наиболее эффективно их использовать для улавливания частиц пыли крупнее 0,1 мм.

Требования к пылеосадительным камерам: скорость движения газа 0,2 — 0,8 м/с; движение газа в камере — строго ламинарное с достаточно большими входным и выходным участками.

Несоблюдение этих требований приводит к улавливанию только самой крупной пыли. Примером такой пылеосадительной камеры является система газоочистки АС установки «Тельтомат».

Режимные параметры циклонов поддерживают в определенных диапазонах, независимо от их диаметра. Средняя осевая скорость газа в корпусе циклонов составляет 2,5 — 4,5 м/с. По этому показателю и диаметру циклона определяют его пропускную способность в м/ч. Скорость газа во входном тангенциальном патрубке принимается равной 12 — 22 м/с, в выхлопном патрубке 7 — 12 м/с.

При скорости газа во входном патрубке 12 — 22 м/с центробежное ускорение, возникающее в корпусе при вращении газового потока, превышает ускорение силы тяжести земли в 50 — 300 раз и более. При этом чем меньше диаметр корпуса, тем выше центробежное ускорение и выше эффективность отделения пыли. Циклоны одинаково хорошо работают и при избыточном давлении (нагнетание запыленного газа во входной патрубок), и при разряжении (вытяжка газа из выхлопных патрубков). Сопротивление движению газа в циклонах очень велико и достигает 2300 — 2700 Па.

Словарь-справочник терминов нормативно-технической документации . academic.ru . 2015 .

Смотреть что такое «Первая ступень очистки газов.» в других словарях:

Первая ступень — 13.2.1. Первая ступень производственного контроля (контроль обслуживающим персоналом объектов). Старший по смене (бригадир) совместно с бригадой рабочих (водитель а/м, продавец, кассир, зав. складом) перед заступлением на смену проводит… … Словарь-справочник терминов нормативно-технической документации

Первая — 1.1. Первая группа «исходные данные» включает: длительности интервала планирования (месяц, квартал, полгода, год); срок жизни проекта (число временных интервалов шагов); дату начала проекта (год начала проекта или 0). 1.2. В состав второй группы… … Словарь-справочник терминов нормативно-технической документации

Технические условия. Смеси резиноасфальтобетонные и резиноасфальтобетоны на основе вяжущих БИТРЭК — Терминология Технические условия. Смеси резиноасфальтобетонные и резиноасфальтобетоны на основе вяжущих БИТРЭК: 9.12. Вторая ступень очистки газов. Принцип действия мокрых пылеуловителей основан на захвате частиц пыли водой или их смахивании и… … Словарь-справочник терминов нормативно-технической документации

БМП-3 — 1987 БОЕВАЯ МАШИНА ПЕХОТЫ Тактико технические характеристики • Силовая установка • Вооружение • Факты • Основные модификации … Военная энциклопедия

Устройство трактора — Трактор классического типа Основная статья: Трактор Трактор состоит из следующих механизмов и систем: Несущая система (Остов); Двигатель и его … Википедия

Ядерный взрыв — … Википедия

Нефть — Нефть (через тур. neft, от перс. нефт) горючая маслянистая жидкость со специфическим запахом, распространённая в осадочной оболочке Земли, являющаяся важнейшим полезным ископаемым. Образуется вместе с газообразными углеводородами (см.… … Большая советская энциклопедия

Балаковская АЭС — Балаковская АЭС … Википедия

Пятигорск — Город Пятигорск Флаг Герб … Википедия

Деаэратор — Термический струйный деаэратор атмосферного давления … Википедия

Источник

Циклонные пылеуловители, применяемые на КС в качестве первой ступени очистки газа: конструкция и принцип работы, эффективность очистки.

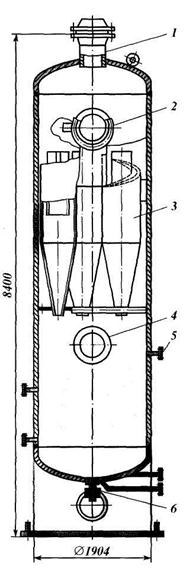

В настоящее время на КС в качестве первой ступени очистки широко применяют циклонные пылеуловители, работающие на принципе использования инерционных сил для улавливания взвешенных частиц (рис. 4.2).

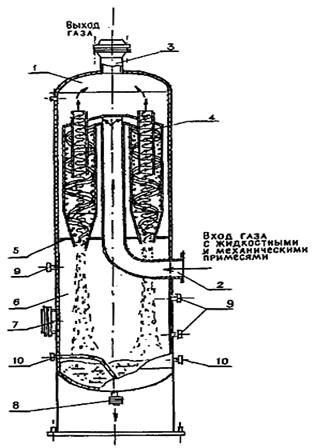

| Рис. 4.2. Циклонный пылеуловитель: 1 — верхняя секция; 2 — входной патрубок; 3 — выходной патрубок; 4 — циклоны; 5 — нижняя решетка; 6 — нижняя секция; 7 — люк-лаз; 8 — дренажный штуцер; 9 — штуцеры контролирующих приборов; 10 — штуцеры слива конденсата |

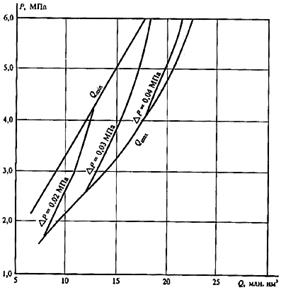

Циклонные пылеуловители более просты в обслуживании нежели масляные. Однако эффективность очистки в них зависит от количества циклонов, а также от обеспечения эксплуатационным персоналом работы этих пылеуловителей в соответствии с режимом, на который они запроектированы. На рис. 4.3 показан график зависимости производительности пылеуловителя при различных перепадах давления на аппарате

| Рис.4.3. График зависимости производительности пылеуловителя от давления  при различных перепадах давления на аппарате при различных перепадах давления на аппарате  |

Циклонный пылеуловитель (см. рис. 4.2) представляет собой сосуд цилиндрической формы, рассчитанный на рабочее давление в газопроводе, со встроенными в него циклонами 4.

Циклонный пылеуловитель состоит из двух секций: нижней отбойной 6 и верхней осадительной 1, где происходит окончательная очистка газа от примесей. В нижней секции находятся циклонные трубы 4.

Газ через входной патрубок 2 поступает в аппарат к распределителю и приваренным к нему звездообразно расположенным циклонам 4, которые неподвижно закреплены в нижней решетке 5. В цилиндрической части циклонных труб газ, подводимый по касательной к поверхности, совершает вращательное движение вокруг внутренней оси труб циклона. Под действием центробежной силы твердые частицы и капли жидкости отбрасываются от центра к периферии и по стенке стекают в коническую часть циклонов и далее в нижнюю секцию 6 пылеуловителя. Газ после циклонных трубок поступает в верхнюю осадительную секцию 1 пылеуловителя, и затем, уже очищенный, через патрубок 3 выходит из аппарата.

В процессе эксплуатации необходимо контролировать уровень отсепарированной жидкости и мехпримесей с целью их своевременного удаления продувкой через дренажные штуцеры. Контроль за уровнем осуществляется с помощью смотровых стекол и датчиков, закрепленных к штуцерам 9. Люк 7 используется для ремонта и осмотра пылеуловителя при плановых остановках КС. Эффективность очистки газа циклонными пылеуловителями составляет не менее 100 % для частиц размером 40 мкм и более, и 95% для частиц капельной жидкости.

Дата добавления: 2016-02-09 ; просмотров: 8724 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник

Большая Энциклопедия Нефти и Газа

Ступень — очистка

Ступень очистки от взвешенных веществ в схеме включает один из типов механических фильтров ( насыпные или намывные) или ЭМФ. Для повышения эффективности очистки конденсата от железоокисных соединений перед механическими фильтрами устанавливают ЭМФЛ. [2]

Третья ступень очистки — биохимическая, сущность которой заключается в окислении органических веществ микроорганизмами, она оценивается величинами ВПК и ХПК. В биофильтрах пленочный поток очищаемой воды на насадке из щебня или шлака контактирует со встречным потоком воздуха, и содержащиеся в воде примеси окисляются. В аэротенках, в отличие от биофильтров, активным веществом является ил из природных водоемов, а окислителем — воздух. [3]

Вторая ступень очистки проводится на смоле марки MR, которая далее не регенерируется. Содержание ртути в сточных водах после второй ступени очистки снижается до 5 вес. [4]

Третья ступень очистки требуется для устранения дебаланса оборотной воды, возникающего при наличии потребителей, которым необходимо подавать воду с малым содержанием взвешенных веществ ( 5 — 10 мг / л) и от которых она отходит загрязненной окалиной. [6]

Вторую ступень очистки газ проходит на промысле в наземных сепараторах, в которых сепарируется жидкость ( вода и конденсат) и газ очищается от частиц породы и пыли. Промысловые очистные аппараты работают по принципу выпадения взвеси под действием силы тяжести при уменьшении скорости потока газа или по принципу использования действия центробежных сил при специальной закрутке потока. Поэтому промысловые аппараты очистки делятся на гравитационные и циклонные. Гравитационные аппараты бывают вертикальные и горизонтальные. Вертикальные гравитационные аппараты рекомендуют для сепарации газов, содержащих твердые частицы и тяжелые смолистые фракции, так как они имеют лучшие условия очистки и дренажа. На рис. 3.10 изображен гравитационный односекционный сепаратор. Он имеет тангенциальный подвод газа ( скорость газа в нем достигает 15 — 20 м / с), что способствует выпадению в сепараторе твердой взвеси и капельной влаги. В основном он работает по принципу выпадения взвеси при малых скоростях восходящего потока газа. [7]

Вторую ступень очистки газ проходит на промысле в наземных сепараторах, в которых сепарируется жидкость ( вода и конденсат) и газ очищается от частиц породы и пыли. Промысловые очистные аппараты работают, используя свойства выпадения взвеси под действием силы тяжести при уменьшении скорости потока газа или используя действие центробежных сил при специальной закрутке потока. Поэтому промысловые аппараты очистки делятся на гравитационные и циклонные. Гравитационные аппараты бывают вертикальные и горизонтальные. Вертикальные гравитационные аппараты рекомендуются для сепарации газов, содержащих твердые частицы и тяжелые смолистые фракции, так как они имеют лучшие условия очистки и дренажа. [9]

Вторая ступень очистки состоит в промывке пирогаза горячей ( t 85 С) щелочью под давлением 40 ати. При этом концентрация органической серы должна сократиться с 200 до 1 мг. [10]

На ступени очистки бензин смешивают с раствором хлорида меди и после отстаивания подвергают водной промывке. Раствор хлорида меди продувают воздухом в регенераторе, после чего возвращают в процесс. [11]

Вторую ступень очистки образует фильтрующий элемент 12, который состоит из гофрированного фильтрующего картона, заключенного между внутренним 13 и наружным 3 кожухами. Фильтрующий элемент собран в единое целое склеиванием картонных элементов пластизолем. [12]

Третья ступень очистки — батарейный лон 5, состоящий из двух секций, в каждой из которых по 96 ных элементов диаметром 230 мм с восьмилопаточными закручивав-щимися устройствами. [13]

Вторая ступень очистки абгазов , содержащих примеси четыреххло-ристого углерода и хлора, аналогична первой. При температуре абсорбции гексахлорбутадиен не испаряется, и его потери с очищенными абгазами практически равны нулю. [14]

Третья ступень очистки газа , имеющаяся на некоторых заводах для гарантии полноты удаления органической серы, состоит из одной или двух параллельно1 работающих башен на 3 — 5 агрегатов основной очистки. Третья ступень работает на более высоких объемных скоростях, и срок службы массы в ней ввиду малого содержания серы в газе достигает значительного времени. [15]

Источник

Большая Энциклопедия Нефти и Газа

Первая ступень — очистка

Первая ступень очистки включает девять циклонов. [1]

Первая ступень очистки производится в контакторе Р-1, перед которым ПБФ смешивается с 10 % — ным водным раствором щелочи. [3]

Первая ступень очистки всех сточных вод должна состоять в улавливании унесенных волокон шерсти. Для этой цели более всего соответствует барабанный грохот. [4]

Первая ступень очистки доменного газа до содержания 1 — 3 г / м3 проводится в пылеуловителе или циклоне. Очистка газа происходит под действием силы тяжести. При поступлении газа в большой объем скорость газового потока резко уменьшается и пыль осаждается на дне пылеуловителя. [6]

Первая ступень очистки транспортного воздуха осуществляется в циклоне-разгрузителе ЛИОТ ВЦСПС № 1, подвешенном внутри приемного бункера. Циклон работает под вакуумом и имеет сборную улитку на отводящей трубе. [8]

Первой ступенью очистки является вращающийся сетчатый барабан. Воздух попадает в него через вентилятор ЦП-7-40 № 6, входной фланец которого служит местом подвода запыленного воздуха. Самоочистка барабана обеспечивается уплотняющим и сбивным валиками, имеющими общий с сетчатым барабаном электропривод. Предварительно очищенный воздух отводится через торец барабана по воздуховоду и поступает в бункер рукавного фильтра, служащего второй ступенью улавливания. [10]

Первой ступенью очистки воздуха от пыли является нижняя часть кожухов-пылеприемников, периодически освобождаемых от пыли путем открывания заслонок 10; второй ступенью — циклоны ( с обратным конусом) 11 и третьей ступенью — масляный фильтр 4, задерживающий наиболее мелкую пыль. [12]

В первой ступени очистки воздух под действием разрежения, создаваемого двигателем, поступает через защитную сетку 12 сухо-отделителя и завихрителя 11 и приобретает вращательное движение. [13]

Для первой ступени очистки применяют либо электрические фильтры ( более дорогие и сложные), либо механические контактные фильтры из синтетических волокон. [15]

Источник

ОЧИСТКА ГАЗА ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ

Очистка газа по пути его следования от месторождения до потребителя производится в несколько ступеней. Первая ступень — установка внутрискважинного фильтра для ограничения выноса породы призабойной зоны [39, 41]. Вторую ступень очистки газ проходит на промысле в наземных сепараторах, в которых сепарируется жидкость (вода и конденсат) и газ очищается от частиц породы и пыли.

Промысловые аппараты работают по принципу выпадения взвеси под действием силы тяжести при уменьшении скорости потока газа или по принципу использования действия центробежных сил при специальной закрутке потока. Поэтому промысловые аппараты очистки делятся на гравитационные и циклонные. Гравитационные аппараты, в свою очередь, подразделяются на вертикальные и горизонтальные. Вертикальные гравитационные сепараторы рекомендуют для очистки газов, содержащих твердые частицы и тяжелые смолистые фракции, так как они имеют лучшие условия очистки и дренажа.

На рис. 4.9 изображен гравитационный односекционный сепаратор. Он имеет тангенциальный подвод газа (скорость в нем достигает 15-20 м/с), что способствует выпадению в сепараторе твердой взвеси и капельной влаги. В основном он работает по принципу выпадения взвеси при малых скоростях восходящего потока газа. Опыт эксплуатации показал, что скорость газа на выходе из сепаратора не должна превышать 0,1 м/с при давлении б МПа.

Вертикальные сепараторы изготовляют диаметром 400—1650 мм, горизонтальные — диаметрами 400— 1500 мм при максимальном давлении 16 МПа. При оптимальной скорости газа эффективность сепарации достигает 70 — 80 %. В связи с большой металлоемкостью и недостаточной эффективностью гравитационные сепараторы применяют редко.

|

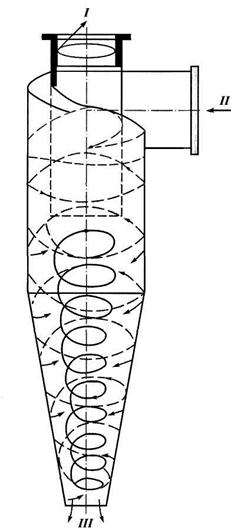

| Рис. 4.10. Схема движения газов в циклоне: / — выход газа; II — вход газа; III — удаление продуктов очистки |

На рис. 4.10 схематически изображена работа циклонного сепаратора. Корпус циклона и патрубок для выхода газа образуют внутреннее кольцевое пространство. В нижней части имеется отверстие для отвода осадка из циклона. При тангенциальном вводе газ в сепараторе приобретает в кольцевом пространстве и конусе вращательное движение, вследствие чего из газа выпадают механические взвеси (твердые и жидкие) и опускаются в сборный бункер. Газ с уменьшенной скоростью выходит через верхний патрубок.

Третья ступень очистки газа производится на линейной части газопровода и компрессорных станциях. На линейной части устанавливают конденсатосборники, так как в результате несовершенной сепарации на промысле газ может иметь жидкую фазу.

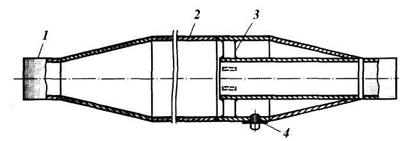

Наибольшее распространение получил конденсатосборник типа «расширительная камера» (рис. 4.11). Принцип ее работы основан на выпадении из потока газа капелек жидкости под действием силы тяжести из-за местного снижения скорости потока при увеличении диаметра трубопровода.

При эксплуатации газопроводов с системой «расширительных камер» возникают затруднения, связанные с пропуском устройств для очистки внутренней полости трубопровода. Для этого необходимо предусматривать специальные направляющие для беспрепятственного прохождения через них очистного устройства. Для очистки газа от механических примесей на отечественных газопроводах применяют установки с масляными пылеуловителями (рис. 4.12).

|

| Рис. 4.11. Конденсатосборник типа «расширительная камера»: |

| 1 — газопровод; 2 — расширительная камера; 3 — ребра жесткости; 4 — конденсатоотводная трубка |

|

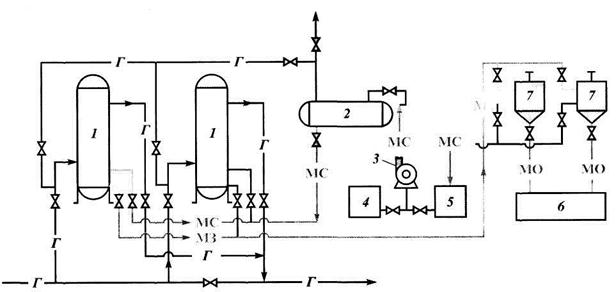

| Рис. 4.12. Схема установки пылеуловителей |

Природный газ Г, пройдя пылеуловители 1, направляется в компрессорный цех. Пылеуловители заполнены маслом. По мере загрязнения масло МЗ (загрязненное масло) передавливается из пылеуловителей 1 в отстойники 7. Свежее масло (МС) поступает в пылеуловители самотеком из масляного аккумулятора 2. Предварительно в аккумуляторе и пылеуловителях выравнивается давление. В масляный аккумулятор масло подается насосом 3 из мерного бака 5 или из бака свежего масла 4. При этом аккумулятор отключают от пылеуловителей и находящийся в них газ выпускают в атмосферу. В мерный бак масло поступает самотеком из отстойников 7. Отбросное масло (МО) вместе со шламом, накапливающимся в нижней части отстойников, спускают в сборную емкость 6.

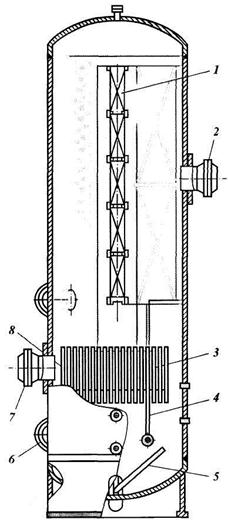

Вертикальный масляный пылеуловитель (ПУ) представляет собой вертикальный стальной цилиндр со сферическим днищем, рассчитанным на рабочее давление в газопроводе (рис. 4.13).

Диаметр пылеуловителя составляет 1080 — 2400 мм. Внутри ПУ находятся устройства, обеспечивающие контактирование масла с газом и отделение частиц масла от газа при выходе его из аппарата. Газ поступает в пылеуловитель через входной патрубок 7. Благодаря отбойному козырьку 8 газ меняет свое направление и движется к поверхности масла, находящегося в нижней части аппарата. Крупные посторонние частицы при этом сразу же выпадают и оседают на дно. Уровень масла устанавливается на расстоянии 25 — 30 мм от концов вертикальных трубок 3. При этом газ устремляется вверх, захватывая с собой частицы масла. В трубках 3, а далее в средней свободной части пылеуловителя газ интенсивно перемешивается с маслом, которое поглощает содержащиеся в газе частицы, а также поступающий вместе с газом конденсат тяжелых углеводородов.

|  |

| Рис- 4.13. Вертикальный масляный пылеуловитель | Рис. 4.14. Циклонный пылеуловитель пропускной способностью 20 млн м 3 / сут и рабочим давлением 7,5 МПа: ]— выходной патрубок для газа; 2 — входной патрубок; 3 — циклоны; 4 — люк; 5 — штуцеры контролирующих приборов; б — дренажный штуцер |

При этом уровень масла повышается. По мере выхода газа из вертикальных трубок скорость его резко уменьшается. Более крупные частицы жидкости при этом выпадают и по дренажной трубке 4 стекают вниз. Из свободной средней части пылеуловителя газ и масляный туман поступают в его верхнюю часть, а оттуда в жалюзийное сепарационное устройство 1, в котором отбирается мелкозернистая взвесь. Очищенный газ выходит через патрубок 2. Загрязненное масло удаляется из поддона через дренажную трубку 5. Полная очистка пылеуловителя производится 3 — 4 раза в год через люк 6. Количество заливаемого масла в пылеуловитель диаметром 2400 мм не превышает 1,5 — 2,0 м 3 . Чтобы обеспечить нормальную работу пылеуловителей, необходимо поддерживать постоянный уровень масла. Пропускная способность вертикальных масляных пылеуловителей при заданном давлении ограничивается скоростью потока газа в контактных трубках, которая не должна превышать 1 — 3 м/с.

Преимущество вертикального масляного пылеуловителя по сравнению с другими конструкциями пылеуловителей заключается в высокой степени очистки (общий коэффициент очистки достигает 97 — 98 %); к недостаткам относятся большая металлоемкость, наличие жидкости и ее унос (допускается не более 25 г на 1000 м 3 газа), большое гидравлическое сопротивление (0,0350-0,05 МПа), чувствительность к изменению уровня жидкости и др.

На компрессорных станциях для очистки газа применяются также циклонные пылеуловители. Циклонный пылеуловитель (рис. 4.14) представляет собой сосуд цилиндрической формы с встроенными в него циклонами. Газ поступает через боковой верхний патрубок в распределитель, к которому приварены своими входными патрубками звездообразно расположенные циклоны, неподвижно закрепленные на нижней решетке. Отсепарированная жидкость и твердые частицы по дренажному конусу циклона попадают в отстойник. Для автоматического удаления собранного шлама предусмотрен дренажный штуцер. Качество очистки повышается с уменьшением диаметра циклона. Поэтому созданы батарейные циклоны, объединяющие в своем корпусе группу циклонов малого диаметра. Закручивание потока происходит в циклонах типа «розетка» и «улитка» (рис. 4.15).

При работе по системе газ — твердая взвесь пропускную способность батарейных циклонов обычно рассчитывают, исходя из допустимых скоростей газа, обеспечивающих достаточно полное удаление твердой взвеси из газового потока. При большом расходе газа наблюдается чрезмерный эрозионный вынос и повышенный перепад давления газа. Эффективность очистки газа батарейными циклонами колеблется в пределах 85 — 98 % и уменьшается с увеличением его пропускной способности.

При работе по системе газ — твердая взвесь пропускную способность батарейных циклонов обычно рассчитывают, исходя из допустимых скоростей газа, обеспечивающих достаточно полное удаление твердой взвеси из газового потока. При большом расходе газа наблюдается чрезмерный эрозионный вынос и повышенный перепад давления газа. Эффективность очистки газа батарейными циклонами колеблется в пределах 85 — 98 % и уменьшается с увеличением его пропускной способности.

В настоящее время широко применяются циклонные пылеуловители диаметром 1600 мм на рабочее давление до 7,36 МПа.

Источник