Переходные участки валов

Если вал ступенчатый, то переходные участки (ступени) должны гарантировать наличие торцевой поверхности для упора насаживаемой на вал детали. Одновременно, переход от одного диаметра к другому на ступени вала должен быть безопасным для его прочности, т.е. плавным и не вызывающим концентрацию напряжений в материале вала.

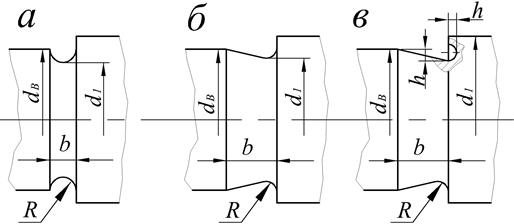

Значительную роль в выборе формы ступени на валу играет величина изгибающего момента. Поэтому для участков валов, нагруженных малыми изгибающими моментами (например, шипы входных и промежуточных валов зубчатых редукторов), возможно выполнение канавок для выхода шлифовального круга (рис. 1.11). Размеры канавок приведены в работе Д.Ф. Дунаева и О.П. Леликова [8, с.138].

Рис. 1.11. Формы проточек на валах:

а – с постоянным радиусом; б – коническая со скруглением;

в – коническая с поднутрением

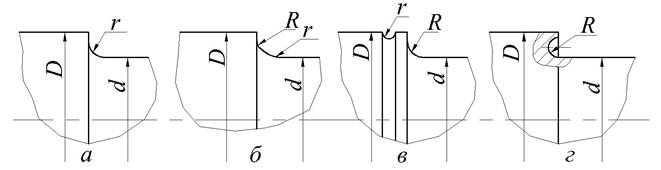

Для участков валов, нагруженных значительными изгибающими моментами, ступени следует выполнять галтелью постоянного (рис. 1.12, а) или переменного радиуса (см. рис. 1.12, б) без каких-либо канавок. Причем, чем больше нагрузка, тем плавнее должен быть переход от одного диаметра вала к другому. Размеры галтелей постоянного радиуса приведены в вышеуказанной работе [8, с137] .

Рис. 1 .12. Формы галтелей на ступенях валов:

а – постоянным радиусом; б – переменным радиусом;

в – с разгружающей канавкой; г – с поднутрением в заплечик

Эффективными средствами снижения концентрации напряжений на переходных участках валов являются:

1) наклеп галтелей и канавок;

2) выполнение разгрузочных проточек (канавок) рядом с концентратором напряжений (см. рис. 1.12, в);

3) высверливание соосных цилиндрических отверстий в ступенях большего диаметра;

4) галтели с поднутрением в заплечики вала (см. рис. 1.12, г).

Итак, при выборе формы ступени на валу необходимо руководствоваться знанием условий нагружения и конструкции узла вала в рассматриваемом сечении.

Дата добавления: 2015-02-19 ; просмотров: 5789 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник

Особенности конструкции

Конструктивная форма вала зависит нагрузки, способа фиксирования насаживаемой детали и условий сборки (разборки).

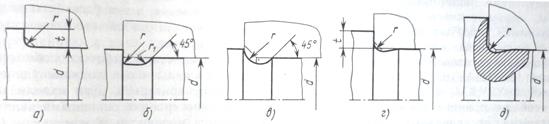

Для осевого фиксирования деталей (подшипников, зубчатых колес и др.) на валах выполняют упорные буртикиили заплечики(рис.7.1, а — д).

Переходные участки валов между соседними ступенями разных диаметров выполняют радиусной галтелью(рис.7.1, а) или в форме канавки (рис.7.1, б — д). Высота t упорных буртиков (рис.7.1, г) для фиксирования подшипников должна обеспечивать их демонтаж и подход смазочного материала.

Фиксирование в окружном направлении насаживаемой детали (колеса, шкива и т. п.) на валу часто осуществляют соединением с натягом (за счет сил трения). В таких соединениях

диаметр подступичной части вала следует увеличивать на 5…10% против соседних участков для снижения напряжений в зонах концентрации (на краях соединения).

При средних значениях крутящего момента и менее высоких требованиях к точности центрирования применяют шпоночные соединения(рис.7.2,a), a при высоких вращающих моментах и повышенных требованиях к центрированию применяют шлицевые соединения.

Участки вала, лежащие в опорах, называют цапфами. Они подразделяются на шипы, шейки и пяты. Шип – цапфа 1 (рис.7.3), расположенная на конце вала. Шейка – цапфа 2, расположенная в средней части вала. Пята – цапфа (рис.7.4), передающая осевую нагрузку.

Источник

Оси и валы

Вал предназначен для поддержания размещенных на нем зубчатых колес, шкивов, звездочек и других деталей машин, а также для передачи крутящего момента. Некоторые валы (гибкие, карданные, торсионные) не поддерживают вращающиеся детали. При работе вал испытывает изгиб и кручение, а иногда дополнительно растяжение и сжатие. Ось предназначена лишь для поддержания размещенных на ней деталей и подвергается только изгибу. В отличие от вала ось не передает крутящий момент. Оси могут быть неподвижными или вращающимися

По геометрической форме валы бывают прямые, коленчатые и гибкие.

По форме сечения различают: цилиндрические валы сплошного сечения, цилиндрические полые, шлицевые и с нарезанными зубьями.

По конструкции валы бывают постоянного диаметра и ступенчатые. Валы постоянного диаметра имеют повышенную прочность из-за отсутствия концентраторов напряжений. Ступенчатые валы более распространены, т.к. обеспечивают более удобную сборку и фиксацию деталей.

Валы, которые кроме деталей передач несут рабочие органы машины, называются коренными. Коренной вал станков с вращательным движением инструмента или изделия называется шпинделем. Вал, распределяющий механическую энергию по отдельным рабочим машинам, называется трансмиссионным. В отдельных случаях валы изготовляют как одно целое с цилиндрической или конической шестерней (вал-шестерня) или с червяком (вал-червяк).

Вращающиеся оси, как и валы, устанавливаются в подшипниках. Примером вращающихся осей могут служить оси железнодорожного подвижного состава, примером невращающихся – оси передних колес автомобиля.

Вращающиеся оси даже при неизменной внешней нагрузке работают в тяжелых условиях циклически изменяющегося напряженного состояния, но они удобны в эксплуатации, так как допускают применение нормальных (выносных) подшипников.

Неподвижные оси обычно работают в более благоприятных условиях при постоянных или мало изменяющихся напряжениях, но для них требуются более сложные и менее удобные в эксплуатации подшипники, встроенные в насаживаемые на оси детали.

Нагрузки, воспринимаемые осями и валами, передаются на корпус или станины машины через опорные устройства – подшипники. Опорные части вала или оси называются цапфами. Они подразделяются на шипы, шейки и пяты (рис. 12.2).

Шипом называется цапфа, расположенная наконце вала или оси и передающая преимущественно радиальную нагрузку

Рис. 12.2. Элементы вала

Шейкой называется цапфа, расположенная в средней части вала или оси. Пятой называют цапфу, передающую осевую нагрузку. По форме цапфы могут быть цилиндрическими, коническими, шаровыми и плоскими (пяты). Шипы и шейки вала опираются на подшипники, опорной частью для пяты является подпятник. Кольцевое утолщение вала, составляющее с ним одно целое, называется буртиком. Переходная поверхность от одного сечения к другому, служащая для упора насаживаемых на вал деталей, называется заплечиком.

Для уменьшения концентрации напряжений и повышения прочности переходы в местах изменения диаметра вала или оси делают плавными. Криволинейную поверхность плавного перехода от меньшего сечения к большему называют галтелью. Галтели бывают постоянной и переменной кривизны. Галтель вала, углубленную за плоскую часть заплечика, называют поднутрением.

Переходные участки валов между соседними ступенями разных диаметров нередко выполняют с полукруглой канавкой для выхода шлифовального круга. Торцы осей и валов и их ступеней выполняют с конусными фасками. Шпоночные канавки по длине вала следует располагать по одной линии. Это упрощает фрезерование канавок и технологию сборки узла.

Проектный расчет производится только на кручение, причем для компенсации напряжений изгиба и других неучтенных факторов принимают значительно пониженные значения допускаемых напряжений кручения, например для выходных участков валов редукторов [tк] = (0.025 — 0.03)σв, где σв – временное сопротивление материала вала. Тогда диаметр вала определится как

где Тк – крутящий момент, возникающий в расчетном сечении вала и обычно численно равный передаваемому вращающему моменту Т;

Для валов из сталей Ст5, Ст6, 45 принимают: при определении диаметра выходного конца

При проектировании редукторов диаметр выходного конца быстроходного вала часто принимают равным (или почти равным) диаметру вала электродвигателя, с которым он будет соединен муфтой.

После установления диаметра выходного конца вала назначается диаметр цапф вала (несколько больше диаметра выходного конца) и производится подбор подшипников. Диаметр посадочных поверхностей валов под ступицы насаживаемых деталей для удобства сборки принимают больше диаметров соседних участков. В результате этого ступенчатый вал по форме оказывается близок к брусу равного сопротивления.

После разработки конструкции вала и компоновки узла выполняют проверочные расчеты, основным из которых является расчет на сопротивление усталости, дополняемый в некоторых случаях расчетами на статическую прочность, жесткость и колебания.

Источник

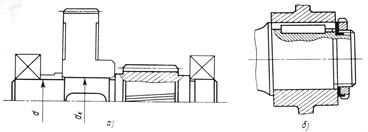

Конструирование ступеней валов

Конструкция ступеней валов зависит от типа и размеров, установленных на них деталей (колес, подшипников, муфт, шкивов), способов закрепления этих деталей в окружном и осевом направлениях. При отработки конструкции вала следует уточнить размеры участков вала, ориентировочно принятые в проектировочном расчете, обеспечить повышение прочности вала путем возможного снижения концентрации напряжений, простоту и экономичность изготовления.

Переходные участки

Переходные участки вала между двумя смежными ступенями выполняют [1, 2]: 1. с галтелью радиуса r (галтель – поверхность плавного перехода от меньшего сечения к большему) – табл. 3; 2. с канавкой шириной в со скруглением для выхода шлифовального круга – табл. 4. Переход с канавкой создает более высокие концентрации напряжений, чем скругленный галтельный переход, поэтому канавки делают для участков вала с достаточным запасом прочности. В местах перехода от меньшего сечения (d) к большему (D), если на участок вала не устанавливают детали, то предусматривают галтели радиусом закругления R»0,4(D — d).

Если осевая фиксация деталей на валу осуществляется шестигранной или круглой шлицевой гайкой и один из участков имеет резьбу (рис. 2, рис. 3, б), то для выхода инструмента при нарезании резьбы выполняют канавки (табл. 5).

При установке подшипников на вал до упора в заплечик (уступ) необходимо обеспечить за счет выбора высоты t заплечика опорную поверхность для торцов колец подшипников (табл. 6). Высоту t определяет размер r фаски кольца подшипника. По табл. 6 выбирают минимальный размер t и t1 (t1— высота свободной части поверхности кольца для захвата съемниками при демонтаже подшипника).

Для конструкций валов , когда между подшипником и колесом устанавливают дистанционную втулку (кольцо), ее диаметральные размеры должны удовлетворять условиям контакта торцов втулки с колесом и с кольцом подшипника. Поэтому часто втулки делают Г – образной формы (рис. 4 или 5). При этом необходимо предусмотреть зазор С»2 мм между буртиком вала и торцом втулки.

| Размеры, мм | Диаметр вала d, мм | ||

| 20…28 | 32…45 | 50…70 | 80… | |

| r | 1,6 | 2,0 | 2,5 | 3,0 |

| f | 2,0 | 2,5 | 3,0 | 4,0 |

Канавки для выхода шлифовального круга

| Размеры, мм | Диаметр вала d, мм | |

| 10…50 | 50…10 | 100… | |

| в | 3,0 | 5,0 | 8,0 |

| h | 0,25 | 0,5 | 0,5 |

| R | 1,0 | 1,6 | 2,0 |

| R1 | 0,5 | 0,5 | 1,0 |

Канавки для выхода резьбового инструмента

| Размеры, мм | Шаг резьбы dМ, мм | ||||

| 1,25 | 1,5 | 1,75 | 2,5 | |||

| dK | dм – 1,5 | dм – 1,8 | dм – 2,2 | dм – 2,5 | dм – 3 | dм – 3,5 |

| в | ||||||

| r | 1,5 | 1,6 | ||||

| r1 | 0,5 | 1,0 |

Высота заплечиков для подшипников

| Размер, мм | Радиус r фаски, мм | ||||||

| 0,5 | 1,0 | 1,5 | 2,0 | 2,5 | 3,0 | 3,5 | 4,0 | |

| t | 1,0 | 1,8 | 2,5 | 3,0 | 4,0 | 4,8 | 5,5 | 6,5 |

| Размер, мм | Диаметр вала d, мм | |||||||

| 1…15 | 15…50 | 50…100 | ||||||

| t1 | 3,5 |

Концевые участки быстроходного и тихоходного валов могут быть цилиндрическими или коническими. Посадка деталей на конус обладает рядом достоинств: легкость сборки и разборки, высокая точность базирования. Концы валов серийного и массового производства делают, как правило, конусными. Цилиндрические концы валов проще в изготовлении и поэтому они имеют преимущественное распространение в единичном и мелкосерийном производстве.

Цилиндрические концы валов изготавливают по ГОСТ 12080-66 (табл. 7). Деталь, устанавливаемую на цилиндрическом конце вала, доводят до упора в заплечик высотой t. Размер t должен обеспечивать возможность установки на соседние участки вала (dУ; dп) подшипников, уплотнений без выема шпонки на концевом участке: dп = dУ = d+2t2+(1…2), где t2 – глубина шпоночного паза в ступице. Переходный участок вала между двумя ступенями выполняют с галтелью (табл. 3), а при шлифовании – с канавкой (табл. 4).

Конические концы валов изготавливают по ГОСТ 12081-72 (табл. 8) с коностью 1:10 двух исполнений с наружной (тип 1) и внутренней (тип 2) резьбой.

Для повышения технологичности радиусы галтелей, размеры фасок канавок для выхода инструмента на одном валу желательно принимать одинаковыми. Если на валу предусмотрено несколько шпоночных пазов, то для удобства фрезерования их располагают в одной плоскости и выполняют одной ширины, выбранной по меньшему диаметру вала.

Для соединения валов с колесами (шкивами, звездочками), передающими вращающий момент применяют шпонки, шлицы и посадки с натягом: шестерни и червяки обычно выполняют заодно с валом, реже насадными, если это оправдано конструктивно ( df1>> dБП см. рекомендации п. 2.1). Для вала-шестерни с размерами df1

Источник