1.3.1 Расчёт на прочность пера лопатки 1-й ступени КВД

Рабочие лопатки осевого компрессора являются весьма ответственными деталями газотурбинного двигателя, от надежной работы которых зависит надежность работы двигателя в целом.

При работе газотурбинного двигателя на рабочие лопатки действуют статические, динамические и температурные нагрузки, вызывая сложную картину напряжений.

Расчет на прочность пера лопатки выполняем, учитывая воздействие только статических нагрузок.

К ним относятся центробежные силы масс лопаток, которые появляются при вращении ротора, и газовые силы, возникающие при обтекании газом профиля пера лопатки и в связи с наличием разности давлений газа перед и за лопаткой.

Центробежные силы вызывают деформации растяжения, изгиба и кручения, газовые — деформации изгиба и кручения.

Напряжения кручения от центробежных, газовых сил слабозакрученных рабочих лопаток компрессора малы, и ими пренебрегаем. Напряжения растяжения от центробежных сил являются наиболее существенными.

Напряжения изгиба обычно меньше напряжений растяжения, причем при необходимости для уменьшения изгибающих напряжений в лопатке от газовых сил ее проектируют так, чтобы возникающие изгибающие моменты от центробежных сил были противоположны по знаку моментам от газовых сил и, следовательно, уменьшали последние.

При расчете лопатки на прочность принимаем следующие допущения:

— лопатку рассматриваем как консольную балку, жестко заделанную в ободе диска;

— напряжения определяем по каждому виду деформации отдельно;

— температуру в рассматриваемом сечении пера лопатки считаем одинаковой, т.е. температурные напряжения отсутствуют;

— лопатку считаем жесткой, а деформацией лопатки под действием сил и моментов пренебрегаем;

— предполагаем, что деформации лопатки протекают в упругой зоне, напряжения в пере лопатки не превышают предел пропорциональности.

Целью расчета на прочность рабочей лопатки первой ступени компрессора является определение напряжений и запасов прочности в различных сечениях по длине пера лопатки.

В качестве расчетного режима выбираем режим максимальной частоты вращения ротора и максимального расхода воздуха через двигатель. Этим условиям соответствует взлетный режим работы двигателя.

Материал лопатки: ВТ8

Длина лопатки L=0,051 м;

Радиус корневого сечения Rк =0,1466 м;

Радиус периферийного сечения Rп=0,2043 м;

Объем бандажной полки =0 м;

Хорда профиля сечения пера b

в корневом сечении bk=0,027 м;

в среднем сечении bcp=0,027 м;

в периферийном сечении bп=0,027 м;

Максимальная толщина профиля в сечениях:

в корневом сечении =0,0028 м;

в среднем сечении =0,0022 м;

в периферийном сечении =0,0015 м;

Максимальная стрела прогиба средних линий профиля в сечениях:

в корневом сечении =0,0032 м;

в среднем сечении =0,0025 м;

в периферийном сечении =0,002 м;

Угол установки профиля в сечениях:

в корневом сечении =1,05 рад;

в среднем сечении =0,87 рад;

в периферийном сечении =0,70 рад;

Интенсивность газовых сил на среднем радиусе в плоскости вращения:

Интенсивность газовых сил в осевой плоскости:

Где — радиус сечения; — число лопаток; — плотность газа; и — осевая составляющая скорости газа перед и за лопаткой; W1U, W2U — окружные составляющие относительной скорости газа перед и за лопаткой; Р1, Р2 — давление газа перед и за лопаткой; — длина лопатки.

Частота вращения рабочего колеса =19500 об/мин;

Плотность материала лопатки =4500 кг/м;

Предел длительной прочности =1000 МПа;

Согласно нормам прочности минимальный запас по статической прочности профильной части рабочей лопатки компрессора должен быть не менее 1,5.

Расчет рабочих лопаток на растяжение от центробежных сил.

Напряжение растяжения в расчетном сечении Fп пера лопатки определяется по формуле:

где Pц — центробежная сила части пера лопатки, расположенной выше расчетного сечения; _ угловая скорость вращения ротора.

Определение напряжений изгиба.

Напряжения изгиба в каждой точке расчетного сечения определяются по формуле [7]:

В целях упрощения расчета значения изгибающих моментов и моментов сопротивления берут без учета знаков (по модулю). Напряжение изгиба от газовых сил, как правило, определяют в трех точках, наиболее удаленных от осей и , относительно которых моменты инерции сечения лопатки соответственно максимальный и минимальный (на рисунке это точки А, В и С).

Рисунок 1.3 — Определению изгибных напряжений в лопатке.

где u, a — расчётные оси; _ угол между главными осями сечения и расчётными осями.

Вместе с тем знак при определении напряжения изгиба характеризует вид деформации волокон лопатки. Так, если волокна лопатки растянуты, то напряжение изгиба имеет знак «+», если же они сжаты, то «-«. Заметим, что от действия газовых нагрузок на кромках профиля (в точках А и В) всегда возникают напряжения растяжения, а на спинке профиля (в точке С) — напряжения сжатия.

Определение запасов прочности лопаток.

При определении запасов прочности следует учитывать напряжения, как растяжения, так и изгиба лопатки. Суммарное напряжение в каждой точке расчетного сечения профильной части лопатки:

Для компрессорных лопаток запас прочности определяют по формуле [7]:

где длит — предел длительной прочности материала лопатки с учетом температуры в данном сечении и длительность работы.

Согласно нормам прочности минимальный запас по статической прочности профильной части рабочей лопатки компрессора должен быть не менее 1,5.Вычисления выполняем с помощью программы Statlop.exe.

Таблица 1.3.1 — Результаты машинного счёта.

Рисунок 1.3.1 — Изменение напряжений по высоте лопатки.

Рисунок 1.3.2 — Изменение коэффициентов запаса прочности по высоте лопатки.

Вывод: Полученные значения запасов во всех сечениях удовлетворяют нормам прочности. Это значение больше минимально допустимого 1,5.

Источник

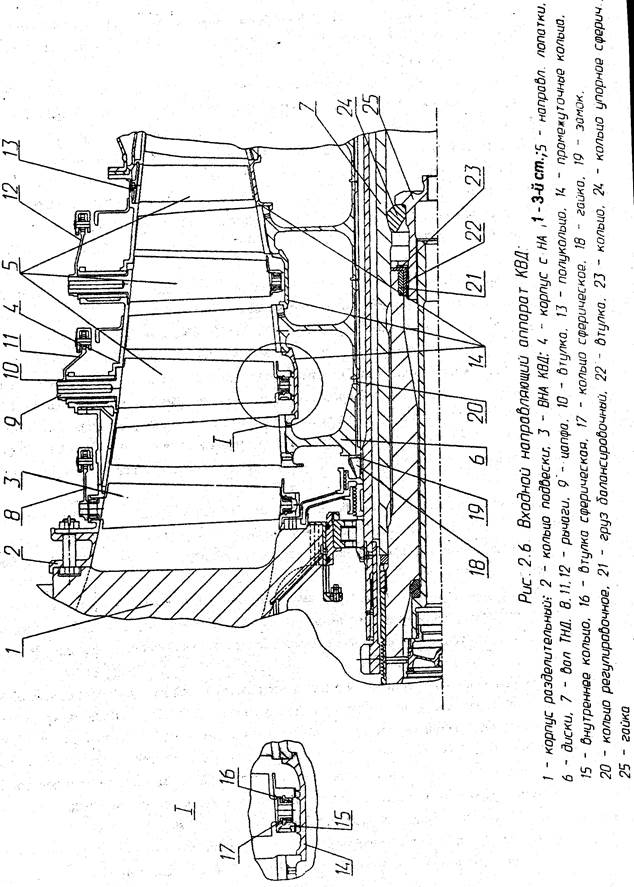

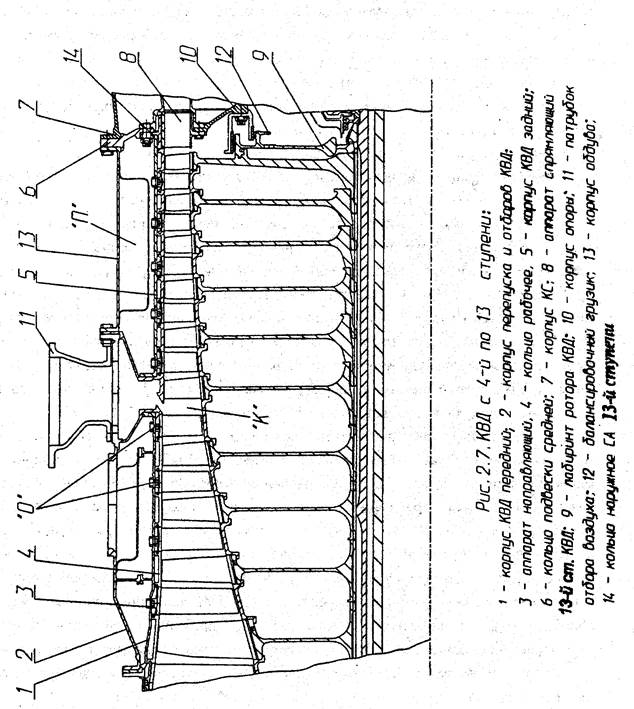

Корпус КВД и направляющие аппараты

Корпус КВД состоит (рис.2.5) из входного направляющего аппарата 1, корпуса 2 с направляющими аппаратами 1- 3-й ступеней, переднего 3 и заднего 4 корпусов, корпуса перепуска и отбора воздуха 5, корпуса обдува 6 и кольца подвески 10.

Входной направляющий аппарат (ВНА) 1 установлен на входе в КВД и служит для направления потока воздуха на лопатки первого рабочего колеса под требуемым углом, который регулируется по заданной программе. Такое регулирование является одним из элементов механизации компрессора с целью предотвращения помпажа, который мог бы возникнуть при срывном обтекании рабочих лопаток 1-й ступени.

На рис.2.6 представлены ВНА, направляющие аппараты 1- 3-й ступеней и передняя часть ротора КВД. ВНА состоит из наружного 1 и внутреннего 2 колец, направляющих лопаток 3 с закрепленными на них рычагами 4. Лопатки ВНА закреплены своими цапфами в наружном и внутреннем кольцах в сферических опорах 5 и поворачиваются вокруг своей продольной оси с помощью подвижного кольца 6 привода ВНА, соединенного шарнирно с рычагами 4 на лопатках. Сферические опоры предотвращают защемление цапф при небольшой деформации лопаток или при сборке их с наружным и внутренним кольцами.

Для обеспечения сборки ВНА внутреннее кольцо имеет разъем в плоскости, перпендикулярной оси двигателя. Наружным и внутренним кольцами входной направляющий аппарат крепится при помощи шпилек к разделительному корпусу. Между внутренним кольцом ВНА и разделительным корпусом зажаты фланцы лабиринтов 7 и 8, уплотняющих масляную полость передней опоры ротора КВД.

Корпус с направляющими аппаратами 1- 3-й ступеней (см.рис.2.6) компрессора высокого давления состоит из наружного корпуса 16, имеющего горизонтальный разъем (рис.2.7); внутренних колец 10 1-й и 2-й ступеней, имеющих разъемы в плоскости, перпендикулярной оси КВД; направляющих лопаток 11 1-й и 2-й ступеней с закрепленными на них рычагами 12; направляющих лопаток 3-й ступени 13, которые крепятся консольно с помощью замка типа «ласточкин хвост» в полукольцах 14, которые, в свою очередь, крепятся при помощи шпилек к наружному корпусу 16.

Лопатки НА 1-й и 2-й ступеней имеют высокие цапфы 16, с помощью которых они устанавливаются в наружном корпусе 16. На эти цапфы напрессованы стальные втулки 17. Крепление этих лопаток во внутренних кольцах аналогично креплению лопаток ВНА: цапфы лопаток с напрессованными на них стальными втулками входят в сферические опоры, расположенные во внутреннем разъемном кольце 10.

Наружный корпус, внутренние кольца и лопатки НА 1- 3-й ступеней изготовлены из титанового сплава ВТ8М.

Лопатки НА 1-й и 2-й ступеней — поворотные; поворот их относительно продольной оси осуществляется с помощью подвижных колец-скоб 18 привода НА 1-й и 2-й ступеней. Эти кольца соединены шарнирно с рычагами 12 на лопатках. Привод поворотных лопаток ВНА и НА 1-й и 2-й ступеней осуществляется двумя гидроцилиндрами, штоки которых поворачивают два ведущих вала. Рычаги ведущих валов посредством тяг соединены с кольцами привода ВНА и НА 1-й и 2-й ступени. При повороте рычагов приводных валов кольца привода ВНА и НА 1-й и 2-й ступеней 18 (см. рис.2.6) поворачиваются относительно корпуса в окружном направлений и поворачивают лопатки на заданный угол.

На наружном корпусе над НА 1-й ступени имеется лючок (на рис. 2.6 не показан) для осмотра рабочих лопаток 1-й и 2-й ступеней.

Передний 1 и задний 5 корпусы КВД (см. рис.2.7) не имеют разъемов; оба корпуса сварные. Такая конструкция усложняет сборку, но обеспечивает большую жесткость, исключает овализацию корпуса при нагреве, что позволяет уменьшить радиальные зазоры и повысить КПД компрессора. Передний корпус выполнен из титанового сплава ВТ20. В обечайке имеются отверстия для крепления колец направляющих аппаратов 4 -7-й ступеней (поз.4), а также два ряда отверстий О для перепуска воздуха из-за 6-й и 7-й ступеней (эти отверстия расположены в плоскости направляющих аппаратов 6-й и 7-й ступеней).

Задний корпус КВД — сварной, из стали ЭП-718. Выбор такого материала объясняется более высокой температурой воздуха в последних ступенях. В заднем корпусе также имеются отверстия для крепления направляющих аппаратов 8- 12-й ступеней и рабочих колец 9 — 13-ступеней.

Между передним и задним корпусами КВД образован кольцевой канал К, через который отбирается воздух для охлаждения лопаток турбины и для кондиционирования пассажирского салона, а также для противообледенительной системы самолета и других самолетных нужд.

Направляющие лопатки 4-й и 5-й ступеней изготовлены из титанового сплава ВТ8М, а 6- 12-й ступеней — из железоникелевого сплава ЭИ787ВД. Лопатки крепятся на кольцах направляющего аппарата консольно замком типа «ласточкин хвост». Такое кропление конструктивно наиболее просто и широко применяется для коротких лопаток, недостатком его является невозможность уплотнения зазора между концами лопаток НА и ротором. Кроме того, вследствие низкой изгибной жесткости консольных лопаток, могут возникнуть их низкочастотные колебания.

Кольца НА крепятся к переднему и заднему корпусам винтами. Рабочие кольца 4-й и 3-и ступеней имеют истираемое покрытие. Для осуществления сборки узла КВД кольца НА 4- 13-й ступеней имеют разъемы. На торцевых

поверхностях этих колец имеются кольцевые выступы, которые входят в проточки на торцах рабочих колец. Этим достигается взаимное центрирование указанных элементов конструкции. От смещения в окружном направлении кольца фиксируются штифтами. При сборке ротор вместе с направляющими аппаратами и рабочими кольцами вставляется в корпус, после чего направляющие аппараты крепятся винтами к корпусу.

На переднем и заднем корпусах КВД имеются лючки для осмотра рабочих лопаток всех ступеней при эксплуатационном контроле.

В задней части корпуса перепуска имеются фланцы 11 (см. рис. 2.7) для крепления труб отбора воздуха за 7-й ступенью на охлаждение турбины, в систему кондиционирования самолета, на обогрев воздухозаборника и др. Корпус обдува 13 — стальной сварной конструкции, имеет продольный разъем. В этом корпусе образован коллектор (кольцевая полость II) с большим количеством отверстий, через которые осуществляется обдув заднего корпуса КВД относительно холодным воздухом, отбираемым за подпорными ступенями. Такой обдув приводит к уменьшению радиальных зазоров между рабочими лопатками 9-13-й ступеней и корпусом. Для выпуска воздуха обдува на корпусе обдува возле фланцев имеется два ряда отверстий. Управление обдувом выполняет система управления радиальными зазорами, которая открывает и закрывает заслонки обдува, расположенные за подпорными ступенями. Система активного управления радиальными зазорами описана в п.5.5.

Спрямляющий аппарат (СА) 13-й ступени 8 (см.рис.2.7) устанавливается за ротором КВД. Он спрямляет закрученный в рабочем колесе воздух до осевого направления перед поступлением его в камеру сгорания. СА 13-й ступени состоит из наружного кольца 14 и лопаток. Лопатки закреплены в наружном кольце при помощи замка типа «ласточкин хвост». Внутренние полки лопаток имеют ребра, образующие кольцевой фланец, при помощи которого СА крепится к фланцу корпуса опоры 10 совместно с внутренним кольцом диффузора камеры сгорания. Фланец наружного кольца 14 соединен с фланцами заднего корпуса КВД 13 и корпуса камеры сгорания, кольца подвески 6 болтами. Таким образом, лопатки СА 13-й ступени входят в силовую схему двигателя, передавая радиальные усилия, возникающие в задней опоре КВД, на кольцо подвески.

Лопатки СА 13-й ступени изготовлены из жаропрочного сплава ВЖЛ-14, наружное кольцо СА — стальное.

Кольцо подвески б входит в средний силовой пояс (см.рис. 1.3, поз. 15), являясь частью силовой схемы двигателя. Это кольцо повышает жесткость корпуса КВД и газогенератора двигателя в целом, уменьшая прогибы корпусов вместе с опорами, а следовательно, и валов ротора. Кольцо подвески точеное из железоникелевого сплава ЭИ787ВД.

Источник

Лопатка 1 ступени квд

Группа изобретений относится к области авиадвигателестроения, а именно к компрессорам высокого давления (КВД) авиационных турбореактивных двигателей (ТРД).

Известно рабочее колесо многоступенчатого компрессора, имеющее диск с установленными на нем рабочими лопатками, включающими перо и хвостовик. (Ю.С. Елисеев и др. Теория и проектирование газотурбинных и комбинированных установок. 2-е изд. Москва. Изд-во МГТУ им. Н.Э. Баумана. 2000, с. 621-624).

Известно рабочее колесо многоступенчатого компрессора, имеющее диск с установленными на нем рабочими лопатками, включающими перо и хвостовик. Хвостовик лопатки и паз в ободе диска имеет трапециевидный профиль. Перо соединено с хвостовиком через промежуточный элемент — ножку. Между ножкой и пером выполнена полка с формированием проточной части (А.А. Иноземцев и др. Основы конструирования авиационных двигателей и энергетических установок. Т. 2. Москва. Машиностроение 2008, с. 39-42).

Известно рабочее колесо компрессора, имеющее диск с установленными в пазу рабочими лопатками, включающими перо и хвостовик. Паз диска выполнен с уширением по глубине в поперечном сечении паза. (US №2013/0171343, 04.07.2013 г., фиг. 1, 2). Аналогичные решения известны из US №2005/0025622 А1, фиг. 1, US №2009/0246029 А1, фиг. 5, US №2005/0129522 А1, фиг. 1, US №1606029, фиг. 3, 4.

К недостаткам известных решений относятся непроработанность системы выбора совокупности необходимых параметров общей конфигурации диска рабочего колеса, влияющих на формирование конфигурации и площадь проходного сечения проточной части и размещение в пазу обода диска лопаток, формирующих аэродинамические процессы взаимодействия рабочего колеса первой ступени ротора компрессора с потоком рабочего тела, вследствие отсутствия конкретизации диапазонов геометрических и аэродинамических параметров пространственной конфигурации диска и угловой установки лопатки в рабочем колесе первой ступени ротора, что затрудняет получение оптимального сочетания повышенных значений КПД, запасов газодинамической устойчивости (ГДУ) компрессора, а также обеспечение оптимальной динамической прочности и повышенного ресурса при минимуме материалоемкости.

Задача, решаемая группой изобретений, объединенных единым творческим замыслом, состоит в разработке рабочего колеса первой ступени ротора компрессора высокого давления ТРД с улучшенными конструктивными и аэродинамическими параметрами пространственной конфигурации диска и лопаток, обеспечивающими возможность оптимизации профиля и площади проходных сечений проточной части двигателя, достаточных для увеличения расхода сжимаемого рабочего тела — воздуха, КПД в первой ступени КВД, подачи воздушного потока в последующие ступени КВД с повышенным запасом ГДУ на всех режимах работы и ресурса двигателя без увеличения материалоемкости.

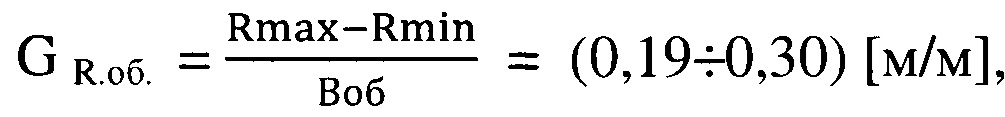

Поставленная задача решается тем, что лопатка рабочего колеса первой ступени в составе ротора многоступенчатого компрессора высокого давления КВД турбореактивного двигателя ТРД, имеющего корпус с проточной частью, турбину низкого давления (ТНД) с валом, турбину высокого давления (ТВД) и ротор КВД, включающий вал барабанно-дисковой конструкции с дисками и лопаточными венцами, при этом обод диска рабочего колеса наделен пазом для установки лопаток, согласно изобретению лопатка содержит перо с выпукло-вогнутым профилем, образованным вогнутым корытом и выпуклой спинкой, сопряженными входной и выходной кромками, а также выполненные за одно целое с пером лопатки хвостовик и корневая полка с конической поверхностью по обе стороны пера, образующей фрагмент втулочной поверхности проточной части двигателя первой ступени КВД, причем хвостовик лопатки выполнен с возможностью установки в паз обода диска и имеет конфигурацию боковых и опорной поверхностей, конгруэнтную профилю ответных поверхностей паза с образованием замкового соединения типа «кольцевой паз» и обеспечением угла α установки профиля пера к оси ротора в проекции на условную осевую плоскость ротора, нормальную к оси пера лопатки, имеющего в корневом сечении пера значение αк=(26,8÷38,5)°, а в периферийном сечении пера значение αп=(41,2÷59,2)°, при этом перо лопатки выполнено с переменной относительно оси ротора осевой закруткой, нарастающей с радиальным удалением от оси ротора с градиентом закрутки пера Gз.п, определенным в проекции на условную осевую плоскость в диапазоне

где αк — угол установки профиля пера лопатки, в корневом сечении; αп – то же, в периферийном сечении; Нср — средняя высота пера лопатки;

кроме того, перо лопатки выполнено переменной по ширине и высоте пера толщиной, определяемой в поперечном сечении как разность высот спинки и корыта относительно хорды, соединяющей входную и выходную кромки пера лопатки, при этом максимальная толщина профиля пера лопатки выполнена наибольшей в корневом сечении и убывающей по высоте пера к периферийному торцу с градиентом Gу.т., равным

где Ск — максимальная толщина профиля пера лопатки в корневом сечении; Сп – то же, в периферийном сечении; Нср — средняя высота пера лопатки.

При этом хвостовик лопатки может иметь подошву с продольной осью, расположенной в условной плоскости, нормальной к оси ротора, и содержит уширение по глубине, выполненное в поперечном сечении двумя ответными зеркально симметричными двухгранными выступами, верхние грани каждого из которых наклонены к условной плоскости подошвы хвостовика на угол β1=(29÷40)°, а нижние грани выполнены встречно наклонными и образуют каждая с условной плоскостью подошвы хвостовика угол β2=(48÷69)°.

Лопатка может быть выполнена с отношением средней высоты Нср профиля пера лопатки к средней высоте hcp хвостовика, составляющим Нср/hcp=(4,6÷6,2).

Перо лопатки может быть выполнено с выпукло-вогнутым профилем, образованным вогнутым корытом профиля, обращенным вогнутостью в сторону вращения ротора против часовой стрелки (вид по н.п. — направлению полета), и выпуклой спинкой пера, обращенной выпуклостью в сторону против вращения ротора и в направлении вращения часовой стрелки.

Вариантно перо лопатки может быть выполнено с выпукло-вогнутым профилем, образованным вогнутым корытом, обращенным вогнутостью в сторону вращения ротора по часовой стрелке (вид по н.п.), и выпуклой спинкой пера, обращенной выпуклостью в сторону против вращения ротора и против направления вращения часовой стрелки (вид по н.п.).

Поставленная задача в части лопаточного венца решается тем, что лопаточный венец рабочего колеса первой ступени в составе ротора многоступенчатого компрессора высокого давления ТРД, имеющего корпус с проточной частью, ТНД с валом, ТВД и ротор КВД, включающий вал барабанно-дисковой конструкции с дисками рабочих колес, обод которых наделен пазом для установки рабочих лопаток, согласно изобретению содержит лопатки, равномерно разнесенные по периметру диска с угловой частотой Yл=(6,53÷8,76) [ед/рад], при этом каждая лопатка лопаточного венца первой ступени ротора КВД выполнена с конфигурацией и параметрами, описанными выше, кроме того,торцы корневой полки каждой лопатки выполнены с возможностью плотного примыкания к обращенным к ним ответным торцам полки смежных лопаток венца рабочего колеса, формируя втулочную поверхность проточной части, для чего полка каждой лопатки выполнена наклонной с повторением кривизны внутренней поверхности проточной части двигателя в зоне первой ступени КВД с увеличением радиуса в направлении потока рабочего тела и углом ϕ наклона образующей внешней поверхности полки к оси ротора, идентичным образующей внешней поверхности обода диска и составляющим ϕ=(12÷19)°.

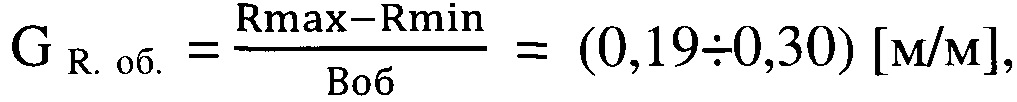

Поставленная задача в части диска ротора компрессора решается тем, что диск рабочего колеса первой ступени в составе ротора многоступенчатого компрессора высокого давления ТРД, имеющего корпус с проточной частью, ТНД с валом, ТВД и ротор КВД, включающий вал барабанно-дисковой конструкции с дисками рабочих колес, снабженных лопатками, включающими хвостовик, корневую полку и перо, согласно изобретению диск выполнен в виде моноэлемента, включающего обод, ступицу с центральным отверстием и полотно, при этом радиус диска Rд от оси ротора КВД до условной конической поверхности, сосной с валом ротора и описывающей верхнюю поверхность обода в средней радиальной плоскости полотна составляет (0,54÷0,78) от радиуса Rп.ч. периферийного контура проточной части в указанной плоскости; а обод диска снабжен по контуру кольцевым пазом для размещения в нем хвостовиков лопаток и разделен пазом на два несимметричных разновысоких кольцевых плеча с периферийными кольцевыми коническими полками с образованием совместно с верхней поверхностью корневых полок лопаток втулочной поверхности контура проточной части двигателя в пределах осевой ширины обода диска первой ступени ротора КВД; кроме того, внешняя поверхность обода выполнена с углом наклона образующей относительно оси вала ротора и радиусом, возрастающим в сторону движения потока рабочего тела в осевом сечении КВД с градиентом GR.об., определенным в диапазоне,

где Rmax и Rmin — максимальный и минимальный радиусы образующей верхней поверхности обода диска Воб — осевая ширина обода диска, ограниченного межлопаточным каналом.

При этом радиус Rц.о.с. центрального отверстия ступицы может быть выполнен достаточным для размещения передней опоры КВД и вариантно составляющим (0,52÷0,75) от радиуса Rд диска, считая последний от оси ротора до внешней поверхности обода в средней радиальной плоскости полотна.

Паз диска может быть снабжен не менее чем одним заходным отверстием для установки в паз хвостовиков лопаток и фиксирующих элементов для фиксации положения лопаток в пазу.

Паз обода диска может быть выполнен с двойным уширением по глубине, расположенным соответственно в верхней и в придонной части паза и разделенным заужением, образованным двумя зеркально симметричными ответными кольцевыми выступами, выполненными со скругленными оппозитными торцевыми участками профиля в поперечном сечении паза, расположенными на расстоянии, обеспечивающем возможность опорного заведения между ними хвостовика лопатки, при этом нижнее уширение кольцевого паза обода диска выполнено с гранями, образующими замковую конфигурацию типа «кольцевой паз» с углом взаимного наклона боковых граней, составляющим (91÷98)°, и конгруэнтную по доминантным точкам опорных поверхностей ответным поверхностям хвостовика лопатки, а верхнее уширение паза выполнено соответствующим по конфигурации, ширине и осевому перепаду высот фронтальной и тыльной кромок паза, осевому наклону основной части площади верхней поверхности корневой полки лопатки, выходящей в проточную часть, который в свою очередь выполнен идентичным требуемому наклону внутреннего контура проточной части на осевом участке расположения диска первой ступени КВД.

Длина периметра кольцевого паза в ободе диска может быть выполнена достаточной для размещения в нем хвостовиков лопаток с угловой частотой Yл, определенной в диапазоне значений Yл=(6,53÷8,76) [ед/рад].

Фронтальное плечо обода диска может быть снабжено понизу в зоне примыкания к полотну кольцевым пояском для установки балансировочных грузов с отверстиями для их фиксации.

Поставленная задача в части рабочего колеса по первому варианту решается тем, что рабочее колесо первой ступени в составе ротора многоступенчатого компрессора высокого давления ТРД, имеющего корпус с проточной частью, ТНД с валом, ТВД и ротор КВД, включающий вал барабанно-дисковой конструкции, согласно изобретению содержит лопаточный венец и диск, наделенный кольцевым пазом для установки лопаток венца, при этом диск выполнен в виде моноэлемента, включающего ступицу с центральным отверстием, полотно и обод, а лопатки венца содержат каждая хвостовик для размещения в пазу диска с образованием замкового соединения типа «кольцевой паз», перо с профилем, образованным вогнутым корытом и выпуклой спинкой, сопряженными входной и выходной кромками и корневую полку с конической поверхностью по обе стороны пера, образующей фрагмент втулочной поверхности проточной части двигателя в зоне первой ступени КВД, при этом радиус Rд диска от оси ротора КВД до условной конической поверхности, сосной с валом ротора и описывающей верхнюю поверхность обода в средней радиальной плоскости полотна составляет (0,54÷0,78) от радиуса Rп.ч. периферийного контура проточной части в указанной плоскости, а радиус Rц.о.с. центрального отверстия ступицы выполнен достаточным для размещения передней опоры КВД и вариантно составляющим (0,52÷0,75) от радиуса Rд диска в средней радиальной плоскости полотна диска, при этом обод диска разделен кольцевым пазом на два несимметричных разновысоких кольцевых плеча, периферийные участки кольцевых полок которых совместно с внешней поверхностью корневых полок лопаток образуют втулочную поверхность контура проточной части двигателя в пределах осевой длины обода диска первой ступени ротора КВД; кроме того, внешняя поверхность обода выполнена с углом наклона образующей относительно оси вала ротора и радиусом, возрастающим в сторону движения потока рабочего тела в осевом сечении КВД с градиентом GR.об., определенным в диапазоне,

где Rmax и Rmin — максимальный и минимальный радиусы образующей верхней поверхности обода диска, Воб — осевая ширина обода диска; для радиально-угловой фиксации положения лопаток в пазу кольцевой паз выполнен с контактными выступами, нижняя грань каждого из которых расположена под углом к условной плоскости в придонной части паза, идентичным углу наклона ответной грани хвостовика лопатки к подошве хвостовика, составляющим β1=(29÷40)°, а от смещения в окружном направлении в кольцевом пазу лопатки зафиксированы не менее чем пятью фиксирующими элементами, которые выполнены в виде призматического вкладыша с конфигурацией в поперечном сечении, конгруэнтной профилю кольцевого паза, и наделены каждый сквозным резьбовым отверстием для фиксирующего винта.

При этом лопатки могут быть равномерно разнесены по периметру диска с угловой частотой Yл=(6,53÷8,76) [ед/рад].

Тыльная по ходу потока рабочего тела кольцевая полка обода диска может быть развита до контакта с ответной полкой обода диска последующей второй ступени и выполнена выступающей за габарит пера рабочей лопатки диска первой ступени на ширину, достаточную для взаимодействия по рабочему телу с лопатками направляющего аппарата статора.

Фронтальное плечо обода диска может быть снабжено понизу в зоне примыкания к полотну кольцевым пояском для установки балансировочных грузов с отверстиями для их фиксации.

Поставленная задача в части рабочего колеса по второму варианту решается тем, что рабочее колесо первой ступени в составе ротора многоступенчатого компрессора высокого давления ТРД, имеющего корпус с проточной частью, ТНД с валом, ТВД и ротор КВД, включающий вал барабанно-дисковой конструкции, согласно изобретению содержит лопаточный венец и диск, наделенный кольцевым пазом для установки лопаток венца, причем диск выполнен в виде моноэлемента, включающего ступицу с центральным отверстием, полотно и обод, а лопатки венца содержат каждая хвостовик, перо, выполненное с профилем, образованным вогнутым корытом и выпуклой спинкой, и корневую полку с конической поверхностью по обе стороны пера, при этом хвостовик лопатки выполнен с возможностью установки в паз обода диска и имеет конфигурацию боковых и опорной поверхностей, конгруэнтную профилю ответных поверхностей указанного паза с образованием замкового соединения типа «кольцевой паз» и обеспечением угла α установки профиля пера к оси вращения ротора в проекции на условную осевую плоскость ротора, нормальную к оси пера лопатки, имеющего в корневом сечении пера значение αк=(26,8÷38,5)°, а в периферийном сечении пера значение αп=(41,2÷59,2)°, при этом лопатки равномерно разнесены по периметру диска с угловой частотой Yл=(6,53÷8,76) [ед/рад], причем обод диска разделен кольцевым пазом на два несимметричных разновысоких кольцевых плеча, периферийные участки кольцевых полок которых совместно с внешней поверхностью корневых полок лопаток образуют втулочную поверхность контура проточной части двигателя в пределах осевой длины обода диска первой ступени ротора КВД с углом ϕ наклона образующей внешней поверхности к оси ротора, составляющим ϕ=(12÷19)°, кроме того, перо лопатки выполнено с переменной относительно оси ротора осевой закруткой, нарастающей с радиальным удалением от оси ротора с градиентом закрутки пера Gз.п, определенным в проекции на условную осевую плоскость в диапазоне

где αк — угол установки профиля пера лопатки, в корневом сечении; αп – то же, в периферийном сечении; Нср — средняя высота пера лопатки; при этом рабочее колесо выполнено с отношением радиуса Rд диска от оси вала ротора КВД до условной конической поверхности, описывающей верхнюю поверхность обода диска в средней радиальной плоскости полотна диска к средней высоте Нср профиля пера лопатки, составляющим Rд/Нср=(1,7÷2,5).

При этом перо лопатки может быть выполнено с переменной по ширине и высоте пера толщиной, определяемой в поперечном сечении как разность высот спинки и корыта относительно хорды, соединяющей входную и выходную кромки пера лопатки, при этом максимальная толщина профиля пера лопатки выполнена наибольшей в корневом сечении и убывающей по высоте пера к периферийному торцу с градиентом Gу.т., равным

где Ск — максимальная толщина корневого сечения профиля пера лопатки в корневом сечении; Сп – то же, в периферийном сечении; Нср — средняя высота пера лопатки.

Радиус Rд диска от оси ротора КВД до условной конической поверхности, сосной с валом ротора и описывающей верхнюю поверхность обода в средней радиальной плоскости полотна может составлять (0,54÷0,78) от радиуса Rп.ч. периферийного контура проточной части в указанной плоскости.

Тыльная по ходу потока рабочего тела кольцевая полка обода диска может быть развита до контакта с ответной полкой обода диска последующей второй ступени и выполнена выступающей за габарит пера рабочей лопатки диска первой ступени на ширину, достаточную для взаимодействия по рабочему телу с лопатками направляющего аппарата статора.

Фронтальное плечо обода диска может быть снабжено понизу в зоне примыкания к полотну кольцевым пояском для установки балансировочных грузов с отверстиями для их фиксации.

Для радиально-угловой фиксации положения лопаток кольцевой паз может быть выполнен с контактными выступами, нижняя грань каждого из которых расположена под углом к условной плоскости донной части паза, идентичным углу наклона ответной грани хвостовика лопатки к подошве хвостовика, составляющим β1=(29÷40)°, а от смещения в окружном направлении в кольцевом пазу лопатки зафиксированы не менее чем пятью фиксирующими элементами, которые выполнены в виде призматического вкладыша с конфигурацией в поперечном сечении, конгруэнтной профилю кольцевого паза, и наделены каждый сквозным резьбовым отверстием для фиксирующего винта.

Технический результат изобретения, достигаемый приведенной совокупностью существенных признаков рабочего колеса первой ступени ротора КВД ТРД, включающего диск с кольцевым пазом и рабочие лопатки, в совокупности составляющие лопаточный венец рабочего колеса, заключается в повышении КПД и расширении диапазона режимов газодинамической устойчивости компрессора на 2,5% при повышении ресурса рабочего колеса в 2 раза.

Сущность изобретения поясняется чертежами, где:

на фиг. 1 изображен рабочее колесо первой ступени ротора КВД ТРД, продольный разрез;

на фиг. 2 — фрагмент обода диска рабочего колеса с лопатками, вид сбоку;

на фиг. 3 — фрагмент лопаточного венца рабочего колеса, вид сверху;

на фиг. 4 — лопатка рабочего колеса, вид сверху;

на фиг. 5 — перо лопатки рабочего колеса, поперечный разрез;

на фиг. 6 — хвостовик лопатки рабочего колеса, вид спереди;

на фиг. 7 — обод диска рабочего колеса, продольный разрез;

на фиг. 8 — фрагмент обода диска с заходным отверстием для установки в паз хвостовиков лопаток, продольный разрез;

на фиг. 9 — фрагмент обод диска с фиксирующим элементом для фиксации положения лопаток в пазу, продольный разрез.

Многоступенчатый компрессор высокого давления турбореактивного двигателя включает корпус с проточной частью, турбину низкого давления с валом, турбину высокого давления и ротор КВД, включающий вал барабанно-дисковой конструкции с передней опорой и с трубчатой частью вала ротора с другой стороны.

В группе изобретений, объединенных единым творческим замыслом, рабочее колесо первой ступени ротора компрессора (фиг. 1) содержит диск 1, наделенный пазом 2 для установки рабочих лопаток 3, в совокупности составляющих лопаточный венец рабочего колеса.

Лопатки лопаточного венца содержат каждая выполненные за одно целое хвостовик 4, перо 5 и корневую полку 6 с конической поверхностью по обе стороны пера 5. Диск 1 рабочего колеса выполнен в виде моноэлемента, включающего ступицу 7 с центральным отверстием 8, полотно 9 и обод 10, наделенный пазом 2 для установки хвостовиков 4 лопаток. Лопатки 3 равномерно разнесены по периметру диска 1 с угловой частотой Yл=(6,53÷8,76) [ед/рад]. Перо 5 лопатки выполнено с выпукло-вогнутым профилем, образованным вогнутым корытом 11 и выпуклой спинкой 12, сопряженными входной и выходной кромками 13 и 14.

Хвостовик 4 лопатки выполнен для установки в паз 2 обода 10 диска 1, имеет конфигурацию боковых и опорной поверхностей, конгруэнтную профилю ответных поверхностей паза 2 с образованием замкового соединения типа «кольцевой паз» и обеспечением угла α установки профиля пера 5 к оси 15 ротора в проекции на условную осевую плоскость ротора, нормальную к оси пера лопатки, имеющего в корневом сечении пера значение αк=(26,8÷38,5)°, a в периферийном сечении пера значение αп=(41,2÷59,2)°.

Перо 5 лопатки (фиг. 4) выполнено с переменной относительно оси 15 ротора осевой закруткой, нарастающей с радиальным удалением от оси ротора с градиентом закрутки пера Gз.п, определенным в проекции на условную осевую плоскость в диапазоне

где αк — угол установки профиля пера лопатки, в корневом сечении; αп – то же, в периферийном сечении; Нср — средняя высота пера лопатки.

Перо 5 лопатки (фиг. 5) выполнено переменной по ширине и высоте пера толщиной, определяемой в поперечном сечении как разность высот спинки 12 и корыта 11 относительно хорды 16, соединяющей входную и выходную кромки 13 и 14 пера лопатки. Максимальная толщина профиля пера 5 лопатки выполнена наибольшей в корневом сечении и убывающей по высоте пера к периферийному торцу 17 с градиентом Gу.т., равным

где Ск — максимальная толщина профиля пера лопатки в корневом сечении; Сп – то же, в периферийном сечении; Нср — средняя высота пера лопатки.

Хвостовик 4 лопатки (фиг. 6) имеет подошву 18 с продольной осью, расположенной в условной плоскости, нормальной к оси 15 ротора, и содержит уширение по глубине, выполненное в поперечном сечении двумя ответными зеркально симметричными двухгранными выступами. Верхние грани 19 каждого выступа наклонены к условной плоскости подошвы 18 хвостовика на угол β1=(29÷40)°. Нижние грани 20 выполнены встречно наклонными и образуют каждая с условной плоскостью подошвы 18 хвостовика угол β2=(48÷69)°.

Торцы 21 корневой полки 6 каждой лопатки (фиг. 3) выполнены с возможностью плотного примыкания к обращенным к ним ответным торцам полки смежных лопаток венца рабочего колеса, формируя втулочную поверхность проточной части. Для этого корневая полка 6 лопатки 3 выполнена наклонной с повторением кривизны внутренней поверхности проточной части двигателя в зоне первой ступени КВД с увеличением радиуса в направлении потока рабочего тела и углом ϕ наклона образующей внешней поверхности полки к оси ротора, идентичным образующей внешней поверхности обода диска и составляющим ϕ=(12÷19)°.

Лопатка 3 выполнена с отношением средней высоты Нср профиля пера 5 лопатки к средней высоте hcp хвостовика 4, составляющим Нср/hcp=(4,6÷6,2).

Перо 5 лопатки выполнено с выпукло-вогнутым профилем, образованным вогнутым корытом 11 профиля, обращенным вогнутостью в сторону вращения ротора против часовой стрелки (вид по н.п. — направлению полета), и выпуклой спинкой 12 пера, обращенной выпуклостью в сторону против вращения ротора и в направлении вращения часовой стрелки.

Вариантно перо лопатки выполнено с выпукло-вогнутым профилем, образованным вогнутым корытом, обращенным вогнутостью в сторону вращения ротора по часовой стрелке (вид по н.п.), и выпуклой спинкой пера, обращенной выпуклостью в сторону против вращения ротора и против направления вращения часовой стрелки (вид по н.п.).

Радиус Rд диска 1 от оси 15 ротора КВД до условной конической поверхности, сосной с валом ротора и описывающей верхнюю поверхность обода 10 в средней радиальной плоскости полотна 9 составляет (0,54÷0,78) от радиуса Rп.ч. периферийного контура проточной части в указанной плоскости.

Радиус Rц.о.с. центрального отверстия ступицы выполнен достаточным для размещения передней опоры КВД и вариантно составляющим (0,52÷0,75) от радиуса Rд диска от оси 15 ротора КВД до верхней поверхности обода 10 в средней радиальной плоскости полотна 9 диска.

Для размещения хвостовиков лопаток 3 обод 10 диска (фиг. 7) снабжен по контуру кольцевым пазом 2. Обод 10 разделен пазом 2 на два несимметричных разновысоких кольцевых плеча 22, 23 с периферийными кольцевыми коническими полками 24 и 25 соответственно с образованием совместно с верхней поверхностью корневых полок 6 лопаток 3 втулочной поверхности контура проточной части двигателя в пределах осевой ширины обода диска первой ступени ротора КВД.

При этом рабочее колесо выполнено с отношением радиуса Rд диска 1 от оси 15 ротора КВД до условной конической поверхности, описывающей верхнюю поверхность обода 10 диска в средней радиальной плоскости полотна 9 диска к средней высоте Нср профиля пера 5 лопатки, составляющим Rд/Hcp=(1,7÷2,5).

Внешняя поверхность обода 10 выполнена с углом наклона образующей 26 относительно оси 15 ротора и радиусом, возрастающим в сторону движения потока рабочего тела в осевом сечении КВД с градиентом GR.об., определенным в диапазоне,

где Rmax и Rmin — максимальный и минимальный радиусы образующей верхней поверхности обода диска Воб — осевая ширина обода диска, ограниченного межлопаточным каналом.

Паз 2 обода 10 диска (фиг. 7) выполнен с двойным уширением по глубине, расположенным соответственно в верхней и в придонной частях 27 и 28 паза и разделенным заужением, которое образовано двумя зеркально симметричными ответными кольцевыми выступами 29. Выступы 29 выполнены со скругленными оппозитными торцевыми участками профиля в поперечном сечении паза, расположенными на расстоянии, обеспечивающем возможность опорного заведения между ними хвостовика 4 лопатки. Уширение в нижней придонной части 28 паза 2 обода диска выполнено с гранями 30 с образованием замковой конфигурации типа «кольцевой паз» с углом взаимного наклона боковых граней 30, составляющим (91÷98)°, и конгруэнтную по доминантным точкам опорных поверхностей ответным граням 19 и 20 хвостовика 4 лопатки. Уширение в верхней части 27 паза 2 выполнено соответствующим по конфигурации, ширине и осевому перепаду высот фронтальной и тыльной кромок паза 2, осевому наклону основной части площади верхней поверхности корневой полки 6 лопатки, выходящей в проточную часть, который в свою очередь выполнен идентичным требуемому наклону внутреннего контура проточной части на осевом участке расположения диска первой ступени КВД.

Паз 2 обода 10 диска 1 снабжен не менее чем одним заходным отверстием 31 для установки в паз хвостовиков 4 лопаток (фиг. 8) и фиксирующих элементов 32 для фиксации положения лопаток в пазу. Для радиально-угловой фиксации положения лопаток 3 в ободе 10 диска кольцевой паз 2 выполнен с контактными выступами 29 с возможностью удерживания лопаток от перемещения в радиальном направлении от действия центробежных сил. Нижняя грань выступа 29 расположена под углом к условной плоскости придонной части паза, идентичным углу β1 наклона ответной грани 20 хвостовика 4 лопатки к его подошве 18. От смещения в окружном направлении (фиг. 9) в кольцевом пазу 2 лопатки зафиксированы не менее чем пятью фиксирующими элементами 32 Фиксирующие элементы 32 выполнены в виде призматического вкладыша с конфигурацией в поперечном сечении, конгруэнтной профилю кольцевого паза 2, и наделены каждый сквозным резьбовым отверстием для фиксирующего винта 33.

Фронтальное плечо 22 обода 10 диска снабжено понизу в зоне примыкания к полотну 9 кольцевым пояском 34 для установки балансировочных грузов с отверстиями 35 для их фиксации.

Тыльная по ходу потока рабочего тела кольцевая полка 25 обода 10 диска развита до контакта с ответной полкой обода диска последующей второй ступени и выполнена выступающей за габарит пера 5 рабочей лопатки диска первой ступени на ширину, достаточную для взаимодействия по рабочему телу с лопатками направляющего аппарата статора.

Пример реализации изобретения.

Рабочее колесо первой ступени КВД двигателя состоит из диска 1 и установленных на нем рабочих лопаток 3. Диск 1 изготавливают объемной штамповкой из поковки в виде моноэлемента, включающего выполненные заодно целое массивную ступицу 7, полотно 9 и обод 10.

Изготовленный диск имеет следующие геометрические параметры: габаритная ширина ступицы — 23 мм; диаметр центрального отверстия ступицы — 285 мм; толщина полотна — 8 мм; ширина обода, ограниченного межлопаточным каналом — 39 мм; минимальный и максимальный диаметры внешней поверхности обода диска — 398 мм и 420 мм соответственно; угол ϕ наклона внешней поверхности обода диска — 15°.

Лопатку рабочего колеса первой ступени ротора КВД ТРД поэтапно изготавливают из прутка авиационного сплава. На первом этапе отрезают фрагмент прутка требуемой длины, из которого электровысадкой с последующей механической обработкой выполняют заготовку лопатки с локальными утолщениями на участках расположения корневой полки 6. На следующем этапе заготовку подвергают общему нагреву в электропечи до состояния термопластичности и выполняют горячую объемную штамповку, используя штамп, состоящий из двух ответно профилированных полуматриц. Рабочая поверхность одной из полуматриц штампа включает участок, форма которого выполнена ответной пространственной поверхности спинки 12 пера 5 лопатки. Рабочая поверхность другой полуматрицы штампа включает участок, форма которого выполнена ответной пространственной поверхности корыта 11 пера 5 лопатки. После чего лопатку подвергают механической обработке, включая обдирку облоя фрезерованием, протягивание хвостовика 4.

Доводку обтекаемых поверхностей профилей пера 5 и корневой полки 6 производят фрезерованием с последующей полировкой. Контактные торцы 21 корневых полок 6 упрочняют, нанося на них высокопрочный слой.

Изготовленная таким образом лопатка состоит из объединенных в одно целое пера 5 с хвостовиком 4 и корневой полкой 6, выполненной как сегмент сборного кольца лопаточного венца рабочего колеса первой ступени ротора компрессора ТРД.

Профиль пера 9 лопатки имеет следующие геометрические параметры:

— в корневом сечении профиль пера лопатки выполнен с максимальной толщиной профиля Сmax=3,1 мм; длина хорды 16, соединяющей входную и выходную кромки 13 и 14 пера лопатки — 45 мм; угол αк установки профиля пера к оси ротора составляет 35°;

— в периферийном сечении профиль пера лопатки выполнен с максимальной толщиной профиля Cmax=1,7 мм; длина хорды пера принята 45 мм; угол αп установки профиля пера составляет 52°;

— средняя высота Нср профиля пера составляет 92 мм;

— средняя высота hcp хвостовика составляет 16 мм.

Корневая полка 6 лопатки выполнена с шириной в окружном направлении 28 мм с контактными торцами 21, выполненными параллельно оси ротора и углом ϕ наклона образующей внешней поверхности полки 6 к оси 15 ротора ϕ=15°.

На внешней стороне обода 10 выполняют протягиванием кольцевой паз 2 для крепления лопаток. Паз выполнен с двумя заходными отверстиями 31. Лопатки 3 удерживают от перемещения в радиальном направлении от действия центробежных сил при помощи контактных выступов 29. Лопатки 3 удерживают в диске 1 от перемещения в окружном направлении 2 с помощью фиксирующих элементов 32. Лопатки 3 сопрягают по ответным торцам 21 смежных корневых полок.

В процессе работы ТРД диск 1 рабочего колеса первой ступени приводится во вращение путем передачи крутящего момента от ТВД через барабанно-дисковую конструкцию вала ротора компрессора с включением в работу лопаток 3 рабочего колеса. В результате чего происходит нагнетание воздушного потока в компрессоре. На вогнутой поверхности в виде корыта 11 пера 5 лопатки 3 создается зона повышенного давления, а на выпуклой поверхности, образующей спинку 12 пера 5, создается при этом зона пониженного давления, усиливающая образование направленного воздушного потока. Вращающиеся лопатки 3 рабочего колеса ротора передают энергию воздушному потоку, направляя сжимаемый поток на лопатки статора первой ступени, и после выравнивания в последнем поток поступает в последующие ступени компрессора. Одновременно диск 1 воспринимает центробежные нагрузки и через фронтальную полку 22 обода 10 передает радиальные и осевые нагрузки на опоры вала ротора.

Технический результат настоящего изобретения достигают совокупностью разработанных в группе изобретении конструктивных решений и геометрических параметров основных элементов диска рабочего колеса первой ступени ротора компрессора, а именно, радиальных параметров диска, геометрической конфигурации обода 10, сочетания сужающегося полотна 9 и осевой ширины ступицы 7, компенсирующих ослабление полотна 9 диска центральным отверстием 8, что приводит к снижению материалоемкости и повышению максимальных допустимых усилий в элементах диска. Диаметр отверстия 8 в ступице 7 принят достаточным для установки передней опора вала ротора и пропуска шлицевой трубы при монтаже и ремонтных операциях сборки компрессора. На внешней стороне обода 10 диска выполняют протягиванием кольцевой паз 2 для крепления лопаток, обеспечивая при этом возможность установки хвостовика и пера лопатки под углом, создающим наибольший перепад давлений на входе и выходе потока рабочего тела из рабочего колеса первой ступени ротора компрессора и создаются наиболее благоприятные условия работы, повышающие запас ГДУ, КПД и ресурс при минимальной материалоемкости диска. Выход значений угла α за пределы заявленного диапазона приведет к существенному ограничению запаса ГДУ при многорежимной работе компрессора, снижению КПД ступени ротора и возрастанию риска аварийно опасного срыва воздушного потока с установленных в пазу 2 диска 1 лопаток 3 рабочего колеса первой ступени ротора компрессора с результирующей потерей ГДУ. При увеличении угла α неоправданно возрастают напряжения в лопатках на всех режимах работы компрессора, что приводит к снижению ресурса системы «диск — лопаточный венец», увеличению материалоемкости установленных на диске лопаток и, в конечном счете, к утяжелению компрессора и снижению эксплуатационной экономичности двигателя. Технический результат изобретения обеспечивают при насыщении лопаточного венца количеством лопаток, располагаемых с угловой частотой, принимаемой из диапазона, найденного в изобретении. При уменьшении числа лопаток ниже нижнего предела указанного диапазона Yл 8,76 [ед/рад] и соответствующем увеличении числа лопаток в лопаточном венце, образуемом на диске первой ступени, приводит к неоправданному ухудшению КПД и риску преждевременного запирания потока рабочего тела лопаточным венцом. Кроме того, заявленная геометрия паза обеспечивает повышение концентрации при действии эксплуатационных нагрузок и повышает ресурс рабочего колеса.

Аналогичные процессы имеют место с получением положительного результата при соблюдении и отрицательного при выходе за пределы найденных в группе изобретений границ диапазона градиентов Gз.п=(151,6÷217,6) [град/м] по высоте Нср пера 5 лопатки. При выполнении трехмерного профиля пера лопатки со значениями градиента Gз.п -2 [м/м] за счет обеспечения требуемой статической и динамической жесткости при оптимальной материалоемкости профиля пера лопатки. При значениях градиента Gу.т. -2 [м/м] возникает излишнее повышение материалоемкости вследствие неоправданного реальными сочетаниями нагрузок увеличения толщины периферийной части пера лопатки, что приводит к завышению массы компрессора и снижению экономичности двигателя. При значениях градиента Gу.т.>1,7⋅10 -2 [м/м] требуемое повышение ресурса лопатки не достигается из-за снижения динамической прочности в процессе эксплуатации компрессора вследствие неоправданного возрастания параметров изгибных колебаний профиля пера при недопустимом уменьшении максимальной толщины профиля в наиболее нагруженной периферийной части длины пера лопатки.

Технический результат группы изобретений достигается также при реализации изобретения с заявленным диапазоном соотношений (Rд/Rп.к.) и (Rд/Нср), т.к. уменьшение значений указанных отношений приведет к неоправданному уменьшению радиуса диска, нерасчетному увеличению радиальной высоты рабочих лопаток, что как следствие нарушит входные и выходные аэродинамические параметры конструкции рабочего колеса и потока рабочего тела — воздуха, а также ухудшит газодинамическую устойчивость на переходных режимах работы двигателя. Увеличение значений указанных отношений приведет к аэродинамически недопустимому уменьшению площади проходного сечения проточной части двигателя в зоне первой ступени компрессора ТРД, что нарушит требуемый динамический баланс расхода рабочего тела и потребует перепроектирования геометрических параметров проточной части последующих ступеней КВД. Кроме того, уменьшение градиента GR.об

Источник