Унифицированная гидромеханическая передача УГП–230. Обоснование необходимости изменения конструкции гидропередачи УГП–230. Тепловой расчет гидропередачи УГП-230

Страницы работы

Содержание работы

1 АНАЛИТИЧЕСКИЙ ОБЗОР. ОБОСНОВАНИЕ НЕОБХОДИМОСТИ ИЗМЕНЕНИЯ КОНСТРУКЦИИ ГИДРОПЕРЕДАЧИ

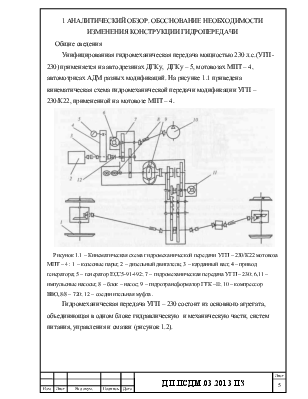

Унифицированная гидромеханическая передача мощностью 230 л.с.(УГП-230) применяется на автодрезинах ДГКу, ДГКу – 5, мотовозах МПТ – 4, автомотрисах АДМ разных модификаций. На рисунке 1.1 приведена кинематическая схема гидромеханической передачи модификации УГП – 230/К22, примененной на мотовозе МПТ – 4.

Рисунок 1.1 – Кинематическая схема гидромеханической передачи УГП – 230/К22 мотовоза МПТ – 4 : 1 – колесные пары; 2 – дизельный двигатель; 3 – карданный вал; 4 – привод генератора; 5 – генератор ЕСС5-91-492; 7 – гидромеханическая передача УГП – 230; 6,11 – импульсные насосы; 8 – блок – насос; 9 – гидротрансформатор ГТК –II; 10 – компрессор ВВО,8/8 – 720; 12 – соединительная муфта .

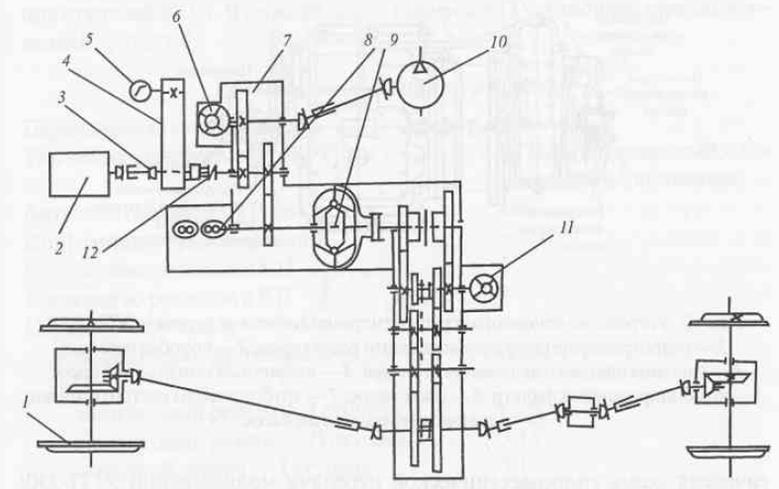

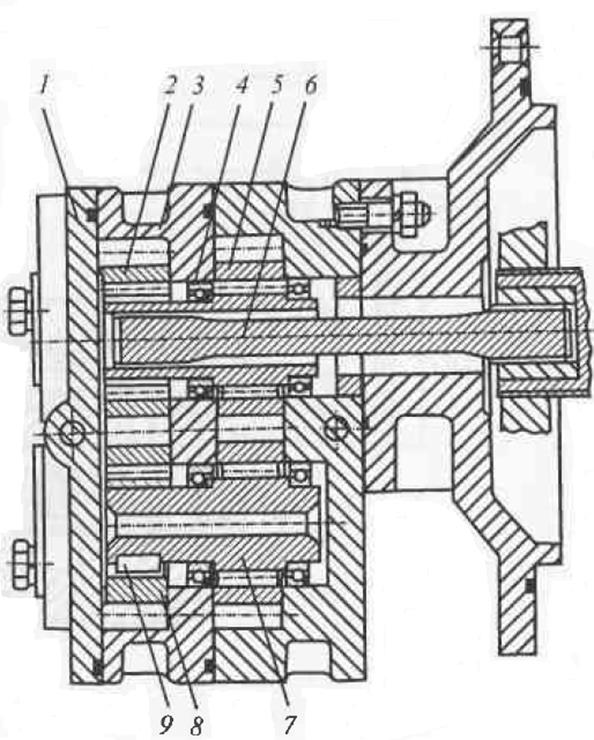

Гидромеханическая передача УГП – 230 состоит из основного агрегата, объединяющая в одном блоке гидравлическую и механическую части, систем питания, управления и смазки (рисунок 1.2).

Рисунок 1.2 – Устройство основного агрегата гидромеханической передачи УГП – 230: 1 – гидротрансформатор с повышающим редуктором; 2 – коробка передач; 3 – клапаны плавного включения ступеней; 4 – вторичный импульсный насос; комбинированный фильтр; 6 – блок – насос; 7 – трубопроводы системы смазки; 8 – первичный импульсный насос.

Блок гидравлической и механической части объединяет:

1. Повышающий редуктор, передающий вращающий момент от входного вала к валу насосного колеса гидротрансформатора;

2. Комплексный гидротрансформатор 1;

3. Коробку передач 2.

Система питания и управления включает в себя насосы и аппараты автоматики для питания гидротрансформатора и переключения ступеней скоростей коробки передач и соединяющие их трубопроводы.

Систему смазки составляют внешние трубопроводы 7 и внутренние каналы, находящиеся в корпусах, по которым масло подводится к подшипникам, зубчатым колесам и другим трущимся частям гидропередачи.

На основном агрегате установлены насосы и аппараты систем питания и автоматики. Насосы основного агрегата:

1. Блок питательного и откачивающего насосов 6 с приводом от вала насосного колеса гидротрансформатора;

2. Первичный импульсный насос 8 с приводом от вала отбора мощности повышающего редуктора;

3. Вторичный импульсный насос 4 с приводом от вала реверса коробки передач

В верхней части корпуса коробки передач установлены клапаны плавного включения ступеней коробки передач 3. В нижней части корпуса коробки передач установлен комбинированный фильтр 5.

Таблица 1,1 – Технические характеристики гидропередачи УГП — 230

Название, буквенное обозначение, единицы измерение параметра

Передаваемая мощность, л.с.

Максимально допустимая температура масла на выходе из ГТР,С°

Производительность питательного насоса, л/мин

Конструктивный вес, кг

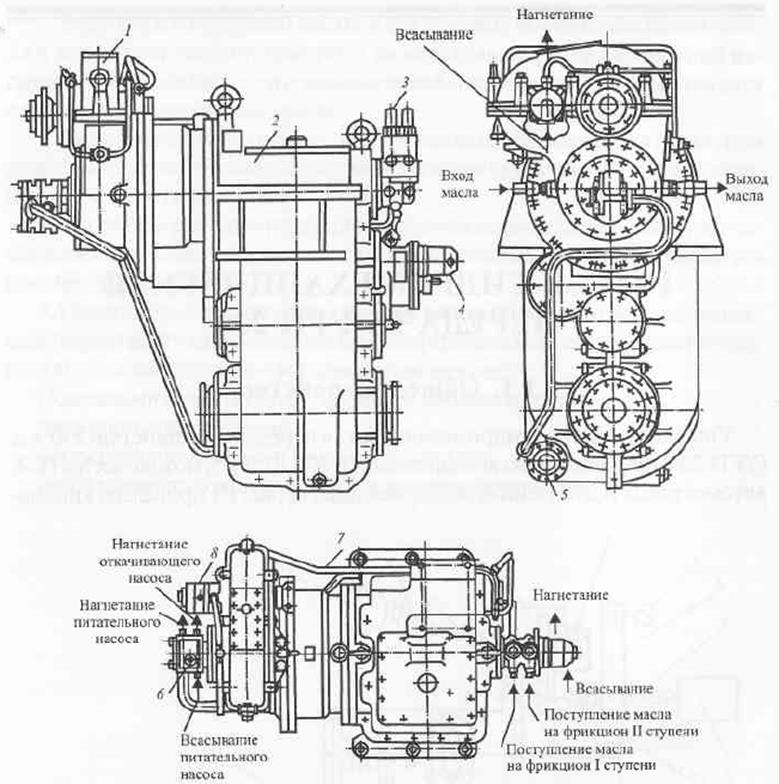

Блок питательной и откачивающей секции насоса предназначен для питания маслом круга циркуляции гидротрансформатора, камер плунжеров фрикционных муфт и систем смазки гидромеханической передачи (рисунок 1.3)

Рисунок 1.3 – Блок — насос: 1 – крышка; 2,8 – шестерни откачивающей секции; 3 – корпус насоса; 4 – шариковые подшипники; 5,7 – шестерни питательной секции; 6 – приводной валик; 9 – шпонка.

Блок – насос имеет питательную и откачивающую секции. Откачивающая секция забирает масло из картера коробки передач и подает его в бак. Питательная секция нагнетает масло в гидросистему из бака. По конструкции питательная и откачивающая секции насоса являются насосами шестеренного типа. Основой насоса является корпус, закрытый крышкой. Корпус состоит из двух частей – корпус питательной секции и корпус откачивающей секции, соединенных шпильками в один узел. В корпусе находятся шестерни питательной (5,7) и откачивающей (2,8) секции. Шестерни установлены на шариковых подшипниках. Вращение на шестерню 5 от вала насосного колеса ГТР передается приводным шлицевым валиком. В зацеплении с шестерней 5 находится шестерня 7. На ступице шестерни 7 шпонкой закреплена шестерня 8, которая является ведущей для шестерни 2, свободно сидящей на ступице шестерни 5.

Обоснование необходимости изменения конструкции гидропередачи УГП – 230

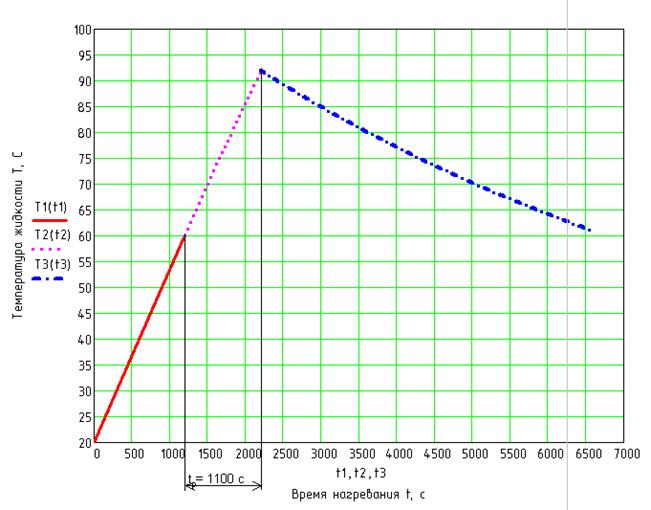

При работе гидропередачи УГП – 230 рабочая температура может достигать 90 С°. Эта температура достигается за очень короткое время, которого недостаточно для выполнения работ, проводимых в окно. При дальнейшем повышении температуры происходит уменьшение вязкости масла и снижение КПД гидропередачи, следовательно работу машины приходится прекращать. Это приводит к дополнительным затратам на железной дороге. Температурный цикл работы машины приведен на рисунке 1

Рисунок 1 – Температурный цикл работы машины

Температурный цикл работы

Температурный цикл работы гидропередачи (рисунок 1) при использовании масла И-20А состоит из четырёх этапов:

1) Подготовительный (подогрев масла до требуемой рабочей температуры) – кривая Т1(t1);

2) Рабочий (нагревание масла при работе путевой машины) – кривая Т2(t2);

Источник

Гидропередача УГП230

Гидропередача УГП230 (рис. 152-156) предназначена для тепловозов и путевых машин мощностью 230 л. с.

Конструктивно передача состоит из двух частей: гидроредуктора, включающего гидротрансформатор, повышающий редуктор и редуктор отбора мощности, и коробки перемены передач с реверс-режимным редуктором.

Гидротрансформатор ГТКП — комплексный, с двумя реакторами, установленными на роликовых муфтах свободного хода. Рабочие колеса гидротрансформатора литые из алюминиевого сплава. Гидротрансформатор при работающем дизеле постоянно заполнен рабочей жидкостью. Система охлаждения — последовательная с расположением холодильника после гидротрансформатора.

Коробка перемены передач — двухрежимная, двухскоростная, реверсивная. Корпус литой с вертикальным разъемом. Переключение ступеней передачи осуществляется двумя фрикционными дис-

Рис. 153. Кинематическая схема гидропередачи УГП230

ковыми муфтами; ведущие диски стальные, ведомые — с металлокерамическим покрытием. Переключение ступеней производится автоматически ь зависимости от скорости тепловоза и частоты вращения коленчатого вала дизеля.

Система автоматического управления — гидравлическая. Включение фрикционных муфт производится давлением масла. Для плавного включения передачи предусмотрен блок клапанов. Переключение реверса и режима осуществляется зубчатыми муфтами при стоящем тепловозе. Смазка узлов передачи — принудительная и разбрызгиванием.

Изготовитель — Калужский машиностроительный завод.

Источник

Маневровые локомотивы

Системы автоматического управления гидропередачами

Основное назначение системы автоматического управления гидропередачей заключается в обеспечении переключения ступеней скорости (в рассмотренных передачах это переключение гидроаппараюв или фрикционных муфт) в заданных точках тяговой характеристики тепловоза. Кроме того, в систему автоматического управления обычно включают разного рода блокировочные устройства, предупреждающие аварийные ситуации при различных неисправностях и неправильных действиях машиниста. Система автоматического управления может быть одноимпульсной, когда гидроаппараты или муфты переключаются в зависимости от скорости движения, или двухимпульсной, когда переключение происходит в зависимости от скорости движения и частоты вращения коленчатого вала дизеля. Двухимггульсная система управления более совершенна, так как в большей мере способствует установлению рационального (экономичного) режима работы силовой установки тепловоза, в том числе при частичных нагрузках.

В зависимости от принципа действия чувствительного элемента (датчика), который реагирует на изменение скорости движения тепловоза или частоты вращения вала дизеля, системы автоматического управления могут быть электрические (с тахогенераторами), гидравлические (с импульсными масляными насосами) и механические (с центробежными переключателями). Применяются также смешанные системы, например электрогидравлическая.

Система автоматического управления УГП 350-500. На тепловозах ТГМ1, ТГМ21 и ТГМ23 применена одноимпульсная система управления гидропередачей, т. е. заполнение и опорожнение гидроаппаратов происходят автоматически при заданных скоростях движения тепловоза и не зависят от положения штурвала управления дизелем. Командным устройством автоматического управления, подающим сигналы, служит центробежный регулятор 38 (рис. 225), частота вращения которого пропорциональна скорости движения тепловоза. Регулятор приводится в действие от промежуточного вала 15 или турбинного колеса 1 с помощью шестерен 29 и 39. Исполнительными органами являются золотниковые коробки гидротрансформатора 16 и гидромуфт 32. Гидроаппараты наполняются питательным насосом 19, приводимым от главного вала 12 с помощью шестерен 11, 13, 14. Перемещение золотников происходит под давлением масла, поступающего от вихревой секции 22 насоса 19.

Положение частей системы автоматического управления на рис. 225 показано при выключенной передаче, т. е. когда дизель работает, главный вал 12, насосные колеса 2, 5, 8, насос 19 вращаются, а турбинные колеса 1, 4, 7, промежуточный вал 15 и, следовательно, тепловоз в целом неподвижны. В этом случае плунжер 48 центробежного регулятора 38 находится в верхнем положении, не позволяя маслу поступить в полость золотника 47. При нажатии кнопки «Гидропередача» получает питание электропневматический вентиль, сжатый воздух поступает в пневмоци-линдр 37, заставляя поршень и соединенный с ним плунжер 48 опуститься в крайнее нижнее положение. В результате открывается доступ маслу от вихревой секции 22 насоса 19 по трубопроводу 27, через фильтр 40 и кольцевую проточку плунжера в полость золотника 47 регулятора 38. Золотник 47 в это время под действием пружины 46 находится в крайнем правом положении, открывая путь маслу в трубопровод 41. Далее поток масла разделяется на две части. Одна часть масла по трубопроводу 35 поступает к сливному клапану 34 гидротрансформатора, расположенному в нижней части золотниковой коробки гидромуфты 32, и, прижимая клапан 34 к его седлу, блокирует слив масла из гидротрансформатора. Другая часть масла поступает под золотник 17 золотниковой коробки гидротрансформатора 16 и, преодолевая сопротивление пружины, поднимает золотник 17 вверх. В результате открывается путь маслу от рабочего колеса 23 насоса 19 через маслопровод 18, среднюю и верхнюю полости золотниковой коробки 16, маслопровод 20 в гидротрансформатор. По мере заполнения гидротрансформатора маслом увеличивается момент на турбинном колесе и тепловоз начинает двигаться.

При увеличении скорости движения тепловоза до 10,7 км/ч на маневровом или 21,4 км/ч на поездном режиме (в обоих случаях частота вращения обоймы с грузиками регулятора достигает 750-790 Об/мин) под действием центробежных сил грузиков 43 золотник 47 регулятора смещается влево до упора в стержень 44. В этом положении золотник открывает проход маслу от вихревой секции 22 в верхнюю часть золотниковой коробки 16 (по трубопроводу 36) и под золотник 33 золотнико-

Рис 225. Схема автоматического управления и питания гидропередачи УГП 350-500

14 7 — колеса турбинные. 2, 5, « — колеса насосные, 3, 10 II 13, 14, 28 29, 39 — шестерни, 6 — корпус первой гидромуфты, 9 — вал первичный, 12 — вал главный 15 — вал промежуточный, 16 — коробка золотниковая гидротраснформатора, 17 33 — золотники, 18, 20, 21, 25 , 30, 31 — маслопроводы наполнения, 19 — насос 22 -колесо насоса вихревое, 23 — колесо насоса рабочее (центробежное), 24 — холодильник 26 — трубопровод сливной, 27, 35, 36, 41, 42 — трубопроводы’ системы регулирования, 32 — коробка золотниковая гидромуфт, 34 — клапан, 37 — цилиндр пневматический, 38 — регулятор центробежный, 40 — фильтр пластинчатый, 43 — грузы регулятора, 44 — стержень, 45, 46 — пружины, 47 — золотник регулятора, 48 — плунжер вой коробки 32 (по трубопроводу 42). Одновременно с этим трубопровод 41, полость сливного клапана 34 и полость под золотником 17 сообщаются с полостью гидропередачи. Под давлением поступившего масла золотник 17 опустится в крайнее нижнее положение, а золотник 33 поднимется вверх. Смещение золотника 17 вниз разобщает насос 23 от гидротрансформатора, а падение давления над сливным клапаном 34 приводит к его открытию и сливу масла из гидротрансформатора в корпус передачи. В результате подъема золотника 33 масло из насоса 23 через маслопровод 18, среднюю и нижнюю полости золотниковой коробки 16, маслопровод 31 поступит сначала в среднюю, а затем в верхнюю полость золотниковой коробки 32 и далее по маслопроводу 21 в первую гидромуфту. Передача переключилась с гидротрансформатора на гидромуфту.

При скорости тепловоза 18,5 км/ч на маневровом или 37,6 км/ч на поездном режиме частота вращения грузиков 43 достигает 1260- 1300 об/мин, а их центробежная сила становится достаточной для преодоления совместного усилия пружин 46 и 45. Золотник 47 сместится влево до упора в крышку грузиков. При этом положении золотника масло от вихревой секции насоса продолжает поступать по трубопроводу 36 в верхнюю часть золотниковой коробки 16 и удерживать золотник 17 в нижнем положении. Каналы же, к которым подведены трубопроводы 41 и 42, сообщены с атмосферой. Поэтому масло из-под золотника 32 вытекает и золотник под действием пружины опустится вниз и соединит среднюю полость золотниковой коробки 32 с нижней. Таким образом, из средней полости коробки 32 масло будет поступать не в верхнюю полость (т. е. прекратится подача масла в первую гидромуфту) , а в нижнюю и далее по маслопроводу 30 во вторую гидромуфту. Из первой гидромуфты масло в это время будет удалено через три сливных клапана (см. рис. 213). Если скорость движения тепловоза будет замедляться, это приведет к уменьшению центробежной силы грузиков, смещению золотника 47 (см. рис. 225) вправо и переключению гидроаппаратов в обратном порядке. Скорости обратных переходов на 0,5-1,5 км/ч ниже, чем при «прямых» переходах, что предупреждает «звонковую» работу автоматики при прямых переходах.

Для отключения гидропередачи обесточивается катушка электропневматического вентиля и плунжер 48 поднимается вверх, прекращая доступ масла от вихревой секции в полость золотника 47. Золотники золотниковых коробок под действием пружин перемещаются в исходные положения и сообщают полости гидроаппаратов со сливом.

Система автоматического управления УГП 750-1200. На тепловозах мощностью 750-1200 л. с. применена двухимпульсная электрогидравлическая система управления переключением гидроаппаратов. Электрическая часть этой системы является командной, а гидравлическая — исполнительной. Связь между электрической и гидравлической частями системы управления обеспечивается с помощью электрогидравлических вентилей.

В электрическую часть системы входят: датчик скорости движения тепловоза, корректирующий реостат и блок управления. Датчик скорости типа ДТЭ-2 или Д2-3 представляет собой трехфазный генератор переменного тока с постоянным четырехполюсным магнитом в качестве ротора. Вал датчика с помощью редуктора соединен с турбинным колесом первого гидротрансформатора, следовательно, напряжение датчика пропорционально скорости движения тепловоза. В качестве корректирующего реостата использован ползунковый переключатель с напаянными на его контакты резисторами. Вал реостата механически соединен с контроллером машиниста. Блок управления включает в себя измерительные и промежуточные реле, стабилитроны, резисторы и другие элементы электроавтоматики. Назначение блока — суммировать сигналы датчика скорости и корректирующего реостата. Выходной сигнал блока является командным для электрогидравлических вентилей, управляющих золотниковой коробкой гидропередачи.

Принцип действия электрической части системы управления заключается в следующем. Пропорциональное скорости движения тепловоза напряжение датчика скорости выпрямляется, сглаживается фильтром и поступает на корректирующий реостат, сопротивление которого определяется позицией контроллера. Скорректированное напряжение поступает на измерительное реле. Последовательно с катушкой реле включен стабилитрон. При достаточной величине напряжения, приложенного к стабилитрону, он отпирается, и через катушку реле проходит ток, достаточный для включения реле. Оно замыкает контакт в цепи катушки промежуточного реле, которое срабатывает и замыкает цепь питания электрогидравлического вентиля, управляющего наполнением гидроаппаратов через золотниковую коробку.

В литом алюминиевом корпусе 5 золотниковой коробки (рис 226) установлены чугунные гильзы 4 и 13, в которых размещены золотники 6 и 12 и поршень 10. Между корпусом и гильзами или между поршнем и крышкой образовано несколько полостей, обозначенных буквами от а до н.

Масло от электрогидравлических вентилей (ЭГВ) по трубкам и штуцерам поступает в полости а, б и е. При поступлении масла от ЭГВ в полость а поршень 10 переместится влево до упора втулки 9 в крышку в результате чего золотник 12 займет положение, при котором полость к наполнения первого гидротрансформатора сообщается с полостью и питательного насоса, полость ж опорожнения первого гидротрансформатора перекрывается пояском золотника 12, а пространство между поршнем 10 и золотником 12 становится против полости б.

Если масло от ЭГВ поступит в полость б, то золотник 12 переместится до упора в крышку 16. При этом полости н и л наполнения второго гидротрансформатора сообщатся с полостью и питательного насоса, а полость е опорожнения второго гидротрансформатора перекроется пояском золотника. Одновременно с этим полость к наполнения первого гидротрансформатора разобщится от полости питательного насоса, а полость ж опорожнения этого гидротрансформатора сообщится со сливом проточкой и каналом золотника 12 Таким образом, произойдет переключение гидропередачи с первого гидротрансформатора на второй.

Рис 226 Золотниковая коробка.

1 — штуцер, 2-прокладка, 3, 8, И, 16 — крышки, 4 13 — гильзы, 5 — корпус, 6, 12 — золотники, 7, 15 — пружины, 9 — втулка, 10 — поршень, 14 — болт

Рис. 227. Схема автоматического управления и питания гидропередачи УГП 750-1200:

1 — зубчатая пара привода вала отбора мощности; 2 — вал отбора мощности: 3 — колесо турбинное гидромуфты; 4 — колесо зубчатое второй ступени передачи; 5 — шестерня ведущая привода питательного насоса, 6 — корпус второго гидротрансформатора; 7 — корпус первого гидротрансформатора; 8 — шестерни первой ступени передачи; 9 — вентили электрогндравлические; 10, 11, 12 — жиклеры; 13 — золотник быстрого включения; 14 — фильтр щелевой; 15 — клапан переливной; 16 — клапан подпорный, 17, 18, 19, 26, 27, 28, 31 — каналы; 20, 23, 25 — золотники; 21 — шток поршня; 22 — поршень, 24 — коробка золотника; 29 — теплообменник; 30 — фильтр; 32 — насос питательный: 33 — насос вихревой; 34 — насос маслооткачнвающий; 35 — клапан обратный,- 36 — подвод масла на смазку; 37 — фильтр; 38 — насос системы смазки

При поступлении масла в полость в золотник 6 переместится до упора в крышку 8. В результате будет прекращен доступ масла из питательного насоса в гидротрансформаторы, их рабочие пространства будут соединены со сливом, а полость м наполнения гидромуфты сообщится с полостью л и питательным насосом.

При работающем дизеле питательный насос 32 (рис. 227) забирает масло из верхнего картера и нагнетает его в полость и золотниковой коробки 24 по каналу 27, а по каналу 31 — через масляный фильтр 30 в теплообменник 29. После теплообменника одна часть масла поступает на смазку шестерен и подшипников (через обратный клапан 35), а вторая — через подпорный клапан 16 сливается обратно в картер. Непосредственно из рабочей полости питательного насоса часть масла проходит во всасывающую полость вихревой секции 33. Эта секция выполняет функцию насоса управления. Она повышает давление масла и через щелевой фильтр управления 14 подает его на вход трех электрогидравлических вентилей 9 и далее, в зависимости от того, какие вентили включены, в полости а, б и в управления золотниковой коробки 24. На напорной магистрали вихревого насоса установлен переливной клапан 15, назначение которого — ограничивать давление масла величиной 5,5- 6,0 кгс/см2. Золотниковая коробка соединена питательными и сливными каналами 18, 19, 26, 28 с гидротрансформаторами и каналом 17 — с гидромуфтой. Сливные каналы гидротрансформаторов расположены в самом низу круга циркуляции, благодаря чему обеспечивается свободный слив масла при их выключении.

При выключенной гидропередаче доступ масла от вихревой секции насоса к полостям а, б и в золотниковой коробки закрыт золотниками электрогидравлических вентилей, а доступ масла из центробежной секции питательного насоса в гидроаппараты перекрыт золотниками 23 и 25, которые под действием своих пружин находятся в нейтральном положении. При включении гидропередачи получает питание катушка ЭГВТ, золотник вентиля смещается и открывает путь маслу из вихревой секции в полость а золотниковой коробки, что, как было рассмотрено выше, приведет к включению (заполнению) первого гидротрансформатора. Поочередное включение электрогидравлических вентилей 11 и 1/1 происходит автоматически при увеличении скорости тепловоза и под действием электрической части системы управления, работа которой была рассмотрена выше. Включение ЭГВП приводит к заполнению маслом полости б и, следовательно, к переходу с первого на второй гидротрансформатор.

Переход на гидромуфту происходит после включения ЭГВШ и поступления масла от вихревой секции в полость в золотниковой коробки. При уменьшении скорости движения переключения происходят в обратной последовательности.

Для того чтобы уменьшить провалы силы тяги при переходе с одного гидроаппарата на другой, в каналах управления золотниковой коробкой установлены жиклеры 10, И, 12. Наличие жиклеров и соответствующий подбор размеров и расположения каналов в гильзах и проточек в золотниках обеспечивают «перекрытие» опорожнения и наполнения, т. е. наполнение включаемого гидроаппарата начинается до окончания опорожнения выключаемого аппарата.

Если гидропередачу включить при высокой скорости движения тепловоза, то одновременно включатся два или три (в зависимости от скорости) электрогидравлических вентиля. Поскольку в момент включения оба золотника золотниковой коробки под действием своих пружин находятся в нейтральном положении и перейти в крайнее левое положение (см. рис. 226) золотник 12 может только через первое положение, то одновременное включение двух или трех ЭГВ может привести к заполнению и первого гидротрансформатора. При высокой скорости движения турбинное колесо гидротрансформатора работает как тормоз. Чтобы исключить торможение тепловоза первым гидротрансформатором, в гидравлическую часть системы управления включен золотник быстрого включения 13 (см. рис. 227), назначение которого — обеспечить быстрый проход золотника 23 через первое положение.

Работа клапана быстрого включения заключается в следующем. При одновременном включении ЭГВ1 и ЭГВН масло от вихревого насоса по каналам Б и Г поступает к правому и левому торцам золотника 20, поэтому золотник 20 под действием пружины занимает правое положение. При этом положении масло от ЭГВ1, минуя жиклеры 11 и 12, по широким каналам и осевому каналу в золотнике 20 одновременно заполняет полости а и б золотниковой коробки 24. Золотник 23 быстро перемещается в положение включения второго гидротрансформатора. Первый гидротрансформатор не успеет наполниться, поэтому не будет торможения.

Выше была рассмотрена система автоматического управления гидропередачей тепловоза ТГМЗА. Управление другими модификациями передачи УГП 750-1200 принципиально такое же, но в связи с отдельными конструктивными изменениями имеются соответствующие отличия в системе управления. Например, в электрической части системы управления передачей УГП 750/2Т нет аппаратов перехода на режим гидромуфты.

На тепловозах, работающих по системе двух единиц, гидроаппараты переключаются электроавтоматикой головного тепловоза. В случае отказа аппаратуры автоматического управления в схемах тепловозов предусмотрен аварийный переключатель, с помощью которого гидроаппараты можно переключать с пульта управления тепловозом.

Управление гидромеханической передачей тепловоза ТГМЗ. На тепловозах ТГМЗ принята двухимпульсная система управления передачей. На первых тепловозах ТГМЗ (до № 39) управление включением и выключением фрикционных муфт осуществлялось с помощью двух импульсных насосов. Масло, подводимое от первого насоса, действовало на золотник золотниковой коробки с одной стороны, а масло от второго насоса — на золотник с другой стороны. Золотник перемещался в сторону меньшего давления, открывая при этом доступ маслу к одной фрикционной муфте и одновременно, открывая сливной канал второй муфты. На тепловозах с № 39 по № 155 вместо золотниковой коробки стали применять распределительную коробку, которой управляет тахогенератор и импульсный насос.

С тепловоза ТГМЗ-155 распределительной коробкой управляет тахогенератор, частота вращения вала которого пропорциональна скооости движения тепловоза, а ток возбуждения зависит от положения штурвала машиниста. В этой системе клапанная коробка выполняет роль органа, распределяющего потоки масла на питание гидротрансформатора, фрикционных муфт и смазку гидропередачи. Рассмотрим эту систему управления и смазки (рис. 228).

Шестеренный питательный насос 11 через фильтр 9 забирает масло из бака 8 и нагнетает его в полость 1 клапанной коробки 12. С помощью клапана А в полости 1 поддерживается постоянное давление, равное 12 кгс/см2. Из полости 1 масло направляется к размещенным в общем корпусе распределительным коробкам 1 и 20 и через клапан А и полость 11 в гидротрансформатор. Нагретое в гидротрансформаторе масло возвращается в полость 1/1 клапанной коробки и через открытый клапан В поступает в теплообменник 14 и далее на смазку подшипников и шестерен передачи, а затем стекает в Картер КПП. Из картера маслооткачивающим насосом 17 перекачивается в бак 8.

При включенной кнопке «Управление общее» и положении штурвала машиниста «Включение передачи» замыкается цепь питания катушки электропневматического вентиля 26. Сжатый воздух поступает в воздушный цилиндр распределительной коробки 1, поршень сдвигает включающий золотник, открывая доступ маслу в гидравлический цилиндр фрикционной муфты первой ступени скорости. Муфта включается, тепловоз приходит в движение.

При скорости движения 13,6 км/ч на маневровом или 28 км/ч на поездном режиме напряжение тахогенератора становится достаточным для срабатывания реле скорости РС, которое своими размыкающими контактами разрывает цепь вентиля 26, а замыкающими контактами включает вентиль 22. Тогда масло через распределительную коробку 20 поступит на включение фрикционной муфты второй ступени скорости. Из первой муфты масло пойдет на слив, так как включающий золотник распределительной коробки под действием пружины переместится вправо, перекрывая напорный канал и открывая сливной. Передача переходит на вторую ступень скорости. Для предупреждения одновременной работы обеих фрикционных муфт в схему автоматического управления включены два датчика 2 и 21 реле блокировки фрикционных муфт ДП1 и ДП2 (см. электрическую схему). В результате срабатывание датчиков приводит к размыканию цепи электропневматического вентиля включения передачи и остановке тепловоза.

При включении фрикционных муфт из-за большого расхода масла давление в полости 1 клапанной коробки уменьшается. При давлении

Рис. 228. Схема автоматического управления и смазки гидромеханической передачи: 1 — коробка распределительная (секция первой передачи); 2, 21 — датчики давления; 3 — передача гидромеханическая; 4 *- манометр; 5 — вентиль электропневматический включения хода «Вперед»; 6- датчики сигнализаторов реверса; 7 -вентиль электропневматический включения хода «Назад»; 8 — бак масляный. 9 — фильтр сетчатый; 10 — вентиль перепускной; 11 — насос питательный; 12 — коробка клапанная, 13 — клапан перепускной, 14 — теплообменник; 15 — клапан предохранительный; К — гндроциклои; 17 — насос маслооткачивающий; 18- механизм переключения реверса. 19 — механизм переключения режимов; 20 — коробка распределительная (секция второй ступени передачи); 22- вентиль включения второй передачи, 23 — вентиль включения маневрового режима; 24 — вентиль включения поездного режима; 25 — датчики сигнализаторов режимов; 26 — вентиль включения первой передачи; А, Б, В, Г, Д — клапаны; 1, 1/, 1/1 — полости клапанной коробки в полости 1 менее 12 кгс/см2 закрывается клапан А, а после того как давление в полости 11 уменьшится до 1,5 кгс/см2, закрывается клапан В. Давление масла на выходе из гидротрансформатора становится больше, чем на входе. Под действием этой разницы давлений открывается клапан 5, и питание гидротрансформатора происходит по замкнутому кругу циркуляции до окончания процесса включения или переключения фрикционных муфт. Для предохранения систем от перегрузок большим давлением установлены предохранительный 15, перепускной 13 и шариковый Дклапаны.

Режимы и реверс переключаются с пульта управления замыканием и размыканием цепей соответствующих электропневматических вентилей, управляющих работой цилиндров механизмов переключения режимов 19 и реверса 18. Чтобы не допустить переключения режимов и реверса при движении тепловоза, предусмотрены механическая и электрическая блокировки.

Источник