Гидродемпфер буксовый

Буксы

Буксы предназначены для восприятия вертикальной нагрузки от рамы тележки, передачи усилий от колесной пары при взаимодействии колес с рельсовой колеей и обеспечения связи колесной пары с рамой тележки.

Буксы электровоза – поводковые с подшипниками качения. Для восприятия вертикальных нагрузок в буксах крайних осей (рис. 3.25) применены два цилиндрических подшипника 30-32532Л1, а для восприятия осевых сил – по одному шариковому подшипнику 80.232Л1.

Буксы средних осей (рис. 3.28 и 3.30) шариковых подшипников не имеют, а конструкция роликовых подшипников 30152532Л1 обеспечивает свободный разбег колесной пары ± 14 мм.

На крышках букс крайних осей установлены токосъемники, а на крышках средних осей датчики скорости ДПС-У-09, приводимые во вращение водилом 1 (рис.3.30), закрепленном на торце оси четырьмя болтами. Крышки букс крайних и средних осей имеют прилитые кронштейны, на которые крепятся буксовые демпферы.

1-кабель; 2-корпус; 3-щеткодержатель; 4 и 5-диск; 6-втулка; 7-шайба; 8-кольцо; 9-крышка; 10-кольцо лабиринтное; 11-крышка; 12 и 13-подшипник; 14-пробка; 15-кольцо проставочное; 16-корпус буксы; 17-кольцо дистанционное; 18-кольцо; 19-гайка; 20-шпилька.

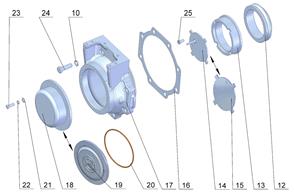

Рисунок 3.25. Буксы крайней оси.

Со стороны колеса внутренние полости букс герметизируются лабиринт- ным уплотнением образованным кольцом лабиринтным 10, установленным на оси и крышкой 11, закрепленной на корпусе буксы 16 (рис.3.25 и 3.26).

Буксы с токосъемниками имеют дополнительное лабиринтное уплотнение со стороны противоположной колесу. Токосъемник служит для обеспечения отвода электрического тока от электровоза к рельсам железно- дорожного полотна, который передается по кабелю 1 к корпусу 2, с которого поступают на щеткодержатели 3 (рис.3.25). Щеткодержатель состоит из латунного корпуса, в котором установлена цилиндрическая щетка марки МТС21Н чертеж ИЛЕА.685271.049 (ФЭВ.596.709) ТУ16-538.375-81. Шунты щетки выведены через овальное отверстие в гайке и закреплены на ней двумя болтами М10. От отворачивания гайка стопорится отгибной шайбой.

Нажатие на щетку осуществляется винтовой цилиндрической пружиной. Сила давления на новую щетку высотой 57 мм устанавливается в пределах 62…76Н (6,35…7,75 кгс), на щетку изношенную до 26 – 45…60Н (4,6…6,1 кгс). Через угольно – металлические щетки электрический ток передается на диск 4, а с него на диск 5, являющийся элементом наружного лабиринтного уплотне- ния, далее через втулки 6 и шайбы 7 на ось колесной пары и по кольцу 8 на колесо.

Рисунок 3.26 — Буксы крайних осей ЭП2К.31.14.000

1-кольцо; 2-болт; 3-шайба; 4-крышка; 5-кольцо; 6-кольцо лабиринтное; 7-корпус буксы; 8-пробка; 9-прокладка; 10-болт; 11-шайба; 19-корпус; 20-гайка; 21-шайба; 22÷26-втулка; 27 и 29-шайба; 28 и 30-болт; 31-гайка; 32-кольцо; 33 и 34-шайба; 35-болт; 36 и 37-прокладка; 38-крышка; 39-болт; 40 и 41-шайба; 42-щеткодержатель; 43-планка стопорная; 44-шплинт; 45-гайка; 46-шайба; 47-корпус в сборе; 48-шайба; 49 и 50-диск; 51-шайба стопорная; 52-вкладыш; 53-болт.

Рисунок 3.27 — Буксы крайних осей ЭП2К.31.14.000

В процессе эксплуатации необходим контроль величины износа щеток. Износ щеток измеряется через овальное отверстие в гайке щеткодержателя с помощью глубиномера штангенциркуля типа ШЦ-1-150 ГОСТ 166-80. Расстояние, измеренное от наружного торца гайки щеткодержателя до щетки, должно быть в пределах от 104 до 136 мм.

Буксы средних осей (рис. 3.28± 3.30) шариковых подшипников не имеют, а конструкция роликовых подшипников 30152532Л1 обеспечивает свободный разбег колесной пары ± 14 мм.

1-корпус буксы; 2-водило; 3-кольцо лабиринтное; 4 и 5-крышка; 6-гайка; 7-подшипник; 8-пробка; 9-кольцо; 10-кольцо дистанционное; 11-датчик угла поворота; 12-крышка; 13-шайба стопорная.

Рисунок 3.28 — Буксы средних осей ЭП2К.31.000.

1-корпус буксы; 2-кольцо; 3-подшипник; 4-кольцо дистанционное; 5-кольцо; 6-прокладка; 7-пробка; 8-крышка; 9-болт; 10-шайба; 12-кольцо дистанционное; 13-гайка; 14-водило; 15-шайба стопорная; 16-кольцо проставочное; 17-крышка; 18-датчик угла поворота; 19-крышка; 20-кольцо; 21 и 22-шайба; 23,24,25-болт.

Рисунок 3.29 — Буксы средних осей ЭП2К.31.000.

В качестве смазки в буксовых узлах используется “Буксол” ТУ 0254-107-01124328-01 в количестве 3 кг.

Добавление смазки производится через отверстие в корпусе буксы закрытое пробкой 14 (рис.3.25 и 3.30)

После разборки букс при ремонте кольца проставочные 15 должны быть установлены на прежние места или подобраны по инструкциям ЭП2К.31.13.000И и ЭП2К.31.14.000И.

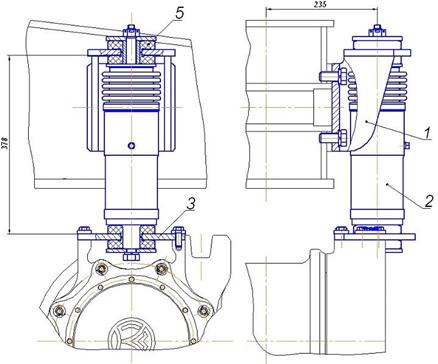

Установка кузовных гидродемпферов показана на рисунках 3.31 и 3.32.

В соответствии с рисунком 3.32 вертикальные гидродемпферы 1 к раме тележки крепятся через кронштейны 3, а к раме кузова через кронштейны 8.

Горизонтальные гидродемпферы 2 крепятся на раму тележки к средней поперечной балке через кронштейны 4, а к раме кузова через кронштейны 5. Для обеспечения правильной работы горизонтальных гидродемпферов необ- ходимо при установке кронштейнов 5 контролировать разность действительных размеров l1 и l2 , а также l3 и l4, которая не должна превышать 0,5 мм. Контроль производить на полностью укомплектованном, собранном и экипированном электровозе, на прямом нивелированном пути. Корпус горизонтального гидро- демпфера должен быть установлен маркировкой вниз на головке корпуса гидродемпфера.

В головках гидродемпферов установлены шарнирные подшипники ШСЛ-40, в которые запрессованы пальцы. С торцев головок устанавливаются рези- новые защитные уплотнения, предотвращающие утечку смазки из полости подшипников. Пальцы крепятся к кронштейнам болтами из высокопрочной легированной стали, обеспечивающей категорию прочности 10.9.

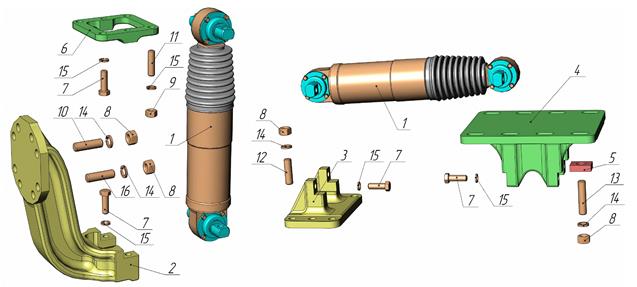

Установка буксовых гидродемпферов 1 (рис. 3.34) производится между кронштейнами 2 установленными на раме тележки и крышками букс крайних и средних колесных пар через резиновые амортизаторы 3 зажатыми гайками и болтами.

1-кронштейн; 2-шайба; 3-кронштейн; 4-гидроамортизатор; 5 и 6-кронштейн.

Рисунок 3.31. Установка кузовных гидродемпферов.

1-гидродемпфер вертикальный; 2-гидродемпфер горизонтальный; 3,4,5,8-кронштейны

Рисунок 3.32 – Установка кузовных гидродемпферов.

1-гидроамортизатор; 2,3,4,6-кронштейн; 5-шайба; 7-болт; 8,9-гайка; 10÷13-шпилька; 14,15-шайба; 16-шпилька.

Рисунок 3.33 – Установка кузовных гидродемпферов.

Рисунок 3.34.а – Установка демпфера буксового.

1-кронштейн; 2-гидродемпфер буксовый; 3-планка; 4-шайба; 5-амортизатор; 6-болт;

7-шайба; 8-болт; 9-шайба.

Рисунок 3.34 – Установка демпфера буксового.

На электровозах ЭП2К с №3 устанавливаются гидродемпферы по черт. 335.00.000, изготовленные ООО «Демпферсервис» и по черт. 719-1, изготов- ленные ОАО «Транспневматика», которые взаимозаменяемы, как по силовым характеристикам, так и по присоединительным размерам. Ниже приведено краткое описание конструкции гидродемпферов 335.00.000. Конструкция гидродемпферов 719-1 аналогична. Наиболее подробное описание конструкции гидродемпферов приведено в документации заводов изготовителей (335.00. 000РР и 677.000РЭ).

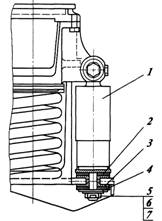

Гидродемпфер (рис. 3.35) предназначен для гашения вертикальных и горизонтальных колебаний кузова относительно тележки. Гидродемпфер состоит из сварного корпуса 1, в который установлены впускной клапан 2, цилиндр 3, шток в сборе с направляющей 4. Уплотнение штока в направля- ющей производится фторопластовой втулкой 5 и манжетой 6, устанавливаемые при сборке направляющей. Направляющая закреплена в корпусе гайкой.

В направляющей имеется канал из полости цилиндра в полость корпуса через трубку со штуцером.

На головку штока и корпус надет защитный чехол. На головке корпуса, со стороны подводящего канала к выпускному клапану, выполнены сверление и маркировка “НИЗ”, по которым ориентируется гидроамортизатор при установ- ке его в горизонтальное положение. По этой же маркировке ориентируется при сборке гидроамортизатора метка на направляющей, обеспечивающая располо- жение трубки внизу корпуса и удаление воздуха из цилиндра.

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА ГИДРОДЕМПФЕРОВ

1. Рабочее положение……………………от вертикального верти-

до горизонтального; кальное;

2. Ход поршня, мм……………………………………. 200; ….150;

3. Длина в сжатом

состоянии, мм……………………………………… 420; ….280;

4. Объем гидравлического

масла, см 3 …………………………………………… 1450; …1000;

5. Сила сопротивления при

испытания со скоростью, Н:

— 0,075 м/с…………………………………………… 500; …. 3700;

— 0,15 м/с……………………………………………. 1200; …8700;

— 0,3 м/с……………………………………………… 1600; …10800;

6. Диаметр поршня, мм………………………………. 70; ….70;

7. Диаметр штока, мм………………………………… 30; ….30;

8. Наружный диаметр, мм…………………………… 110; ….110;

1-корпус; 2-впускной клапан; 1-корпус;2-клапан;3-цилиндр;

3-цилиндр; 4-шток в сборе с 4-шток в сборе с направляющей;

направляющей; 5-втулка; 6-манжета 5-гайка;6-кольцо;7-шайба;

Рисунок 3.35 – Гидродемпфер кузовной. Рисунок 3.36 – Гидродемпфер буксовый.

На электровозах ЭП2К с №3 устанавливаются буксовые гидродемпферы по черт. 336.00.000-01 производства ООО «Демпферсервис».

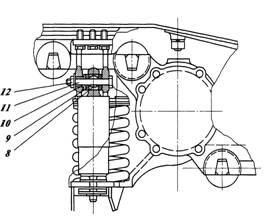

Гидродемпфер буксовый (рис.3.36) служит для гашения колебаний тележки на пружинах первой ступени рессорного подвешивания.

Гидродемпфер буксовый состоит из сварного корпуса 1, в который установлен клапан 2, цилиндр 3, поршень в сборе с направляющей 4. Направляющая закреплена в корпусе гайкой 5 через кольцо 6 и шайбу 7. Уплотнение корпуса производится резиновым кольцом 8. Уплотнение штока производится манжетой 9, закрепленной в направляющей крышкой 10 и фторопластовой втулкой 11 находящейся в направляющей.

Подробная конструкция и принцип действия гидродемпфера буксового изложена в документации ООО «Демпферсервис» (336.00.000РР).

Техническая характеристика гидродемпфера буксового см. в разделе 3.10 «Гидродемпфер кузовной».

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Источник

Устройство гидродемпферов буксовой ступени подвешивания

Назначение. Гидродемпфер буксовой ступени подвешивания предназначен для гашения вертикальных колебаний рамы тележки относительно колесных пар.

Гидродемпфер в соответствии с рисунком 6.5 работает параллельно с пружинами рессорного подвешивания. Он установлен вертикально между кронштейнами корпуса буксы и рамы тележки по одному на каждой буксе.

Гидродемпфер 1 в нижней части имеет хвостовик, которым крепится к кронштейну корпуса буксы через резиновые амортизаторы 2 гайкой 5. Для защиты резиновых амортизаторов 2 от механических повреждений установлены стальные шайбы 3,4. Стопорение гайки 5 осуществляется шплинтом 7. Степень затяжки резиновых амортизаторов 2 ограничивается опиранием стальной шайбы 4 в заплечик хвостовика.

Верхней головкой гидродемпфер закреплен к кронштейну рамы тележки валиком 11 и гайкой 12. Подвижность демпфера в верхней точке закрепления обеспечивается шарнирным подшипником 8, установленным в головке демпфера. Шарнирный подшипник 8 защищен от загрязнения резиновыми кольцами 9, поджатыми втулкой 10.

Основные технические данные

| Режим работы | дроссельный | клапанный |

| Скорость поршня, м/с | 0,06±0,01 | 0,25±0,05 |

| Сила сопротивления, кН: | ||

| сжатие | 3,9±0,7 | 12±2,0 |

| растяжение | 5,7±1,0 | 12±2,0 |

| Ход поршня, мм | 150 | 150 |

Рисунок 6.5 — Установка гидродемпферов буксовой ступени

1 — гидродемпфер; 2 — амортизатор; 3, 4, 6 — шайба; 5 — гайка; 7 — шплинт; 8 — шарнирный подшипник; 9 — резиновое кольцо; 10 — втулка; 11 — валик; 12 — гайка.

Колесная пара предназначена нести на себе все узлы электровоза, направлять движение электровоза по рельсовому пути, передавать силу тяги, развиваемую электровозом и тормозную силу при торможении , воспринимать статические и динамические нагрузки, возникающие между рельсом и движущим колесом, и преобразовывать вращающий момент тягового двигателя в поступательное движение электровоза.

| Диаметр по кругу катания, мм | 1250 |

| Расстояние между внутренними торцами бандажей, мм | 1440 |

| Ширина бандажа, мм | 140 |

| Толщина бандажа по кругу катания, мм | 90 |

|

Колесная пара состоит из оси с зубчатым колесом, ездовых колес, состоящих из колесных центров, бандажей и бандажных колец. Ось колесной пары кованая, из специальной осевой стали. Для монтажа на ней колес, блока зубчатого колеса и букс имеются специальные обработанные участки: буксовые, предподступичные, подступичные шейки и шейка под центр зубчатого колеса. Все поверхности оси, за исключением торцов, подвергнуты шлифовке и упрочняющей накатке роликом. На буксовых шейках имеется резьба М70 3 – 6q для гаек, закрепляющих приставные кольца роликовых подшипников. На торцах оси нарезано по два отверстия М16 – 6Н для крепления планок, предохраняющих гайки от отвинчивания. После окончательной механической обработки ось проверяется дефектоскопом на отсутствие трещин.

Рисунок ? Колесная пара: 1-колесный центр; 2-бандаж; 3-ось; 4-стопорное кольцо.

Колесные центры коробчатого сечения, отлиты из стали 25Л. Бандаж изготавливается из специальной стали по ГОСТ 398-81, размеры его выполняются по ГОСТ 3225-80. Профиль бандажа изготавливается по ГОСТ 11018 – 87, правильность профиля проверяется специальным шаблоном. Бандаж посажен на обод колесного центра в горячем состоянии при температуре от 250 0 до 320 0 С. Перед посадкой, бандаж проверяется магнитным дефектоскопом на отсутствие трещин. Для предупреждения сползания с колесного центра бандаж стопорится с кольцом из стали специального профиля по ГОСТ 5267. 10-78. Собранное колесо напрессовывается на ось колесной пары с усилием 1005 кН . 1465 кН, (102 тс…148 тс). Величина натяга не должна превышать 0,28 мм. Формирование колесных пар производится в соответствии с инструкцией ЦТ – 329.

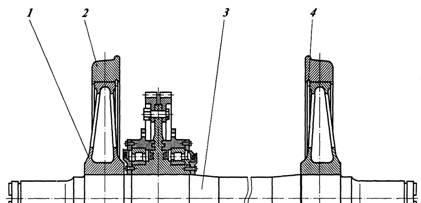

БУКСОВЫЙ УЗЕЛ

Буксы предназначены для связи колесной пары с рамой тележки и передачи вертикальной нагрузки от подрессоренной массы электровоза на колесные пары, а также передачи силы тяги, торможения и боковых горизонтальных сил от колесной пары на раму тележки.

Буксы в соответствии с рисунком 6.13 двухповодковые с роликовыми подшипниками качения. Конструктивно букса выполнена в виде корпуса 6, отлитого из стали 25Л, с четырьмя приливами для крепления тяг с сайлентблоками и двух тарельчатых приливов для установки на них первичного рессорного подвешивания. На одном тарельчатом приливе приварен кронштейн для установки гидродемпфера.

Внутри корпуса размещаются два роликовых подшипника 3, 7 типа 30 52 536ЛМ и 3042536ЛМ с размерами 180x320x86 мм.

Рисунок 6.13 — Букса

1- кольцо лабиринтное; 2 — крышка задняя;

3, 7 роликоподшипник;

4,5- кольцо дистанционное;

6 — корпус; 8 — крышка передняя;

9 — гайка; 11 — болт; 12 — датчик угла поворота

13, 16 — валик резинометаллический;

14 — тяга; 15 — шайба резинометаллическая.

Внутренние кольца роликовых подшипников устанавливаются на шейку оси в горячем состоянии при температуре от 100° до 120°С. с натягом от 0,04 до 0,06 мм.

Кольцо лабиринтное 1 нагревают до температуры от 120 0 до 130°С. Нагрев внутренних колец и кольца лабиринтного 1 производится способом, исключающим их намагничивание.

Наружные, кольца подшипников с роликами и сепараторами вставляются в корпус буксы с гарантированным зазором.

Внутренние и наружные кольца подшипников разделены дистанционными кольцами 4 и 5. Внутренние кольца подшипников через упорное кольцо стягиваются гайкой 9, которая стопорится планкой 10, закрепленной двумя болтами М16 в специальном пазу в оси.

Осевой разбег двух спаренных подшипников составляет 0,5. .1,0 мм и достигается путем подбора толщины дистанционный колец 4, 5.

Радиальный зазор роликоподшипников при подборе их в свободном состоянии должен быть 0,145. 0,210 мм. Разность радиальных зазоров двух роликоподшипников на одной буксе не более 0,03 мм.

С внутреннего торца букса закрыта лабиринтным кольцом 1, установленным на предподступичную часть оси и крышкой 2. Выточки в кольце и крышке образуют лабиринт, предохраняющий от попадания в полость буксы пыли, инородных тел и от вытекания смазки из буксы. С передней и задней стороны букса закрывается крышками 8, 20 уплотняемыми резиновыми кольцами круглого сечения.

Пространство в лабиринте задней крышки, между задней крышкой и подшипником, между подшипниками и передней крышкой, а также в самих подшипниках заполнено смазкой Буксол. Общее количество смазки 3,5. 4 кг. Как избыток смазки, так и ее недостаток вызывает нагрев буксы и усиленный износ подшипников. Пополнение смазки производится через отверстие в цилиндрической части корпуса буксы, закрытое пробкой.

Передача тяговых и тормозных сил от корпуса буксы на раму тележки производится через тяги 14, которые одним шарниром прикреплены к приливам корпуса буксы, а другим — к кронштейнам рамы тележки болтами М20. Момент затяжки болтов 171,1. 201,1 Нм (17,5. 20,5 кгсм). Шарниры тяг выполнены в виде резино-металлических валиков 13 и 16 и резино-металлических шайб 15.

Буксы колесных пар имеют передние крышки с фланцами для установки на каждой колесной паре по одному датчику угла поворота. Передача вращения от оси к датчику угла поворота осуществляется через специальный болт, ввинченный в торец оси и входящий в поводковую вилку на приборах.

На второй, третьей, четвертой, пятой колесных парах на торце оси в буксах устанавливаются токоотводящие устройства.

Источник