Схема и особенности работы центробежной ступени компрессора

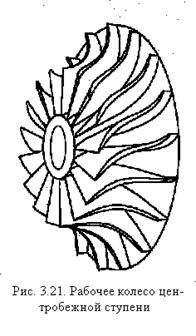

Течение воздуха в колесе.Рабочее колесо обычно представляет собой диск, на торцевой поверхности которого расположены рабочие лопатки сложной формы.

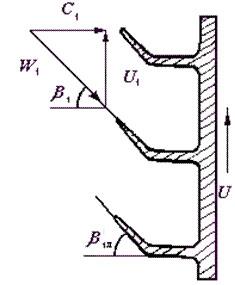

Рассечем колесо цилиндрической поверхностью А-А, расположенной, например, на среднем радиусе входногосечения. Развертка этого сечения на плоскость будет иметь вид, показанный на рисунке.

Вектор абсолютной скорости на входе в рабочее колесо обычно имеет малые радиальные составляющие и поэтому для анализа особенностей течения воздуха на входе поверхности тока в сечении 1-1 можно принять цилиндрическими.

Векторы абсолютной с1, переносной u1 и относительной w1 скоростей воздуха образуют треугольник скоростей на входе в колесо (на рисунке показан для случая осевого входа.)

Направление передних кромок лопаток рабочего колеса на расчетном режиме работы компрессора во избежание срыва потока должно быть близким к направлению вектора w1, которое характеризуется углом β1.

Сразу после входа в межлопаточный канал колеса воздушный поток, следуя изгибу его стенок, поворачивается так, что вектор относительной скорости w оказывается направленным почти параллельно оси ступени (см. рис. 3.22, б). На этом участке рабочего колеса течение воздуха аналогично течению в колесе осевого компрессора — вследствие увеличения поперечного сечения межлопаточного канала относительная скорость воздуха уменьшается, а давление растет.

Затем поток воздуха, двигаясь по межлопаточным каналам колеса, поворачивается из осевого направления в радиальное, при этом значение относительной скорости потока почти не изменяется.

После этих двух поворотов воздушный поток движется в радиальном направлении, вовлекаясь одновременно лопатками рабочего колеса во вращательное движение с окружной скоростью, возрастающей по мере удаления от оси вращения.

Характерным является существенно неравномерное распределение местных значений относительной скорости w по поперечному сечению межлопаточного канала. Воздух, текущий по каналу, участвует одновременно в двух движениях (рисунок 3.23).

С одной стороны, он течет от центра к периферии колеса. Соответствующая этому движению эпюра относительных скоростей (для колеса с радиальными лопатками) изображена на рис. 3.23, а.

С другой стороны, вошедшая в межлопаточный канал масса воздуха не вращается относительно оси, и будет по инерции стремиться сохранять этот нулевой момент инерции (в абсолютном движении воздуха). В результате в относительном движении в межлопаточном канале возникает циркуляционное течение, направленное обратно направлению вращения колеса, как показано на рис. 3.23, б.

В результате сложения этих двух движений получим действительное распределение относительных скоростей воздуха в канале (рис. 3.23, в. )

Неравномерное распределение скоростей приводит к неравномерному распределению давлений в канале. У набегающей на поток стенки лопатки, где w имеет наименьшее значение, давление, соответственно, оказывается повышенным, а у противоположной стенки — пониженным. Аналогичное распределение давлений наблюдается и в соседних каналах. Следовательно, на каждой лопатке колеса возникает разность давлений, создающая момент сопротивления вращению, для преодоления которого необходимо приложить соответствующий момент (от внешнего источника мощности) к валу рабочего колеса.

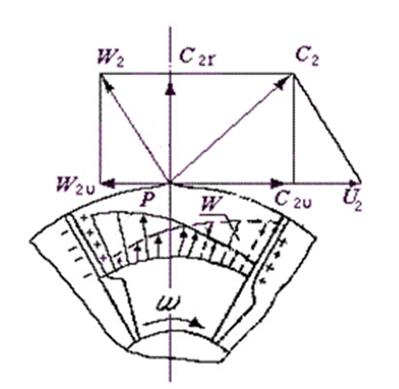

На выходе из колеса средняя относительная скорость воздуха w2 вследствие инерционности потока направлена не точно вдоль лопаток (по радиусу), а с некоторым отклонением в сторону, противоположную направлению вращения колеса. Сложив вектор w2 с вектором окружной скорости колеса в этом сечении u2, можно определить абсолютную скорость c2, как показано на рис. 3.24, б. При этом, как видно из этого треугольника скоростей, значение c2 оказывается близким к значению окружной скорости колеса u2.

В некоторых конструкциях центробежных ступеней рабочие лопатки в выходной части рабочего колеса располагаются не по радиусам, а с отклонением от радиального направления в сторону, противоположную направлению вращения колеса (рис. 3.24, а). При этом наблюдается аналогичная картина, но угол β2, который в ступени с радиальными лопатками был близок к 90°, существенно уменьшается. Одновременно уменьшается и значение c2 при данном значении и2, что облегчает задачу последующего торможения выходящего из колеса воздушного потока в диффузоре и тем самым способствует повышению КПД ступени.

Течение воздуха в диффузоре.Воздух, вышедший из колеса со скоростью c2, поступает далее в диффузор.

В отличие от осевой ступени, параметры воздушного потока в зазоре между рабочим колесом и лопатками диффузора не остаются неизменными. Пренебрежем трением о стенки диффузора. Тогда при свободном течении воздуха в этом зазоре момент количества движения каждой его частицы относительно оси ступени должен оставаться неизменным. Поэтому, если Δm — масса частицы, cu — окружная составляющая её абсолютной скорости и r — текущий радиус, то Δmcur = const или cur = const, т.е. cu = const/r. Следовательно, окружная составляющая, а вместе с ней и абсолютное значение скорости воздуха в рассматриваемом зазоре уменьшаютсяпо мере увеличения радиуса. Это сопровождается соответствующим увеличением давления.

Таким образом, даже при отсутствии за колесом спрямляющих поток лопаток, можно организовать торможение воздушного потока, выходящего с большой скоростью из колеса, направив его в пространство между двумя кольцевыми поверхностями (стенками). Поэтому участок между сечениями 2-2 и 2′-2′ (см. рис. 3.20) получил название “безлопаточный диффузор”.

При течении воздуха в выходном канале или выходных патрубках ступени (за диффузором) его давление уже практически не изменяется.

В одной центробежной ступени при равных значениях окружной скорости на внешнем диаметре колеса можно получить значительно большее повышение давления воздуха, чем в осевой ступени, благодаря благоприятному эффекту действия центробежных сил в направлении движения воздушного потока в рабочем колесе. Но в то же время (в отличие от осевой ступени) ее диаметр намного превышает диаметр входа в колесо, определяемый, в основном, потребным объемным расходом воздуха. Кроме того, поворот потока в колесе из осевого направления в радиальное и последующий обратный поворот в направление, близкое к осевому, в выходном канале (или в самом диффузоре) приводят к повышенным гидравлическим потерям.

Дата добавления: 2018-05-10 ; просмотров: 957 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник

Большая Энциклопедия Нефти и Газа

Ступень — центробежный компрессор

Ступень центробежного компрессора , показанная на рис. 8.8, имеет рабочее колесо, представляющее собой вращающуюся лопаточную систему. Сжимаемый газ поступает в рабочее колесо из камеры всасывания. Давление при этом падает, так как скорость газа на пути 01 возрастает при постоянстве полного давления. В рабочем колесе ( участок 12) под действием центробежных сил происходит повышение давления и кинетической энергии газа. На выходе из рабочего колеса абсолютная скорость газа достигает максимального значения в проточной части компрессора. [1]

Ступень центробежного компрессора ( рис. 6.1) состоит из входного устройства а, колеса б, диффузора в и выходного устройства г. Основной рабочей частью ступени является рабочее колесо ( крыльчатка), снабженное лопатками. [3]

Проточная часть ступени центробежного компрессора состоит из подводящего канала, рабочего колеса, устройства для преобразования скоростного напора, полученного в колесе, в энергию давления, и отводящего канала. [4]

Проточная часть ступени центробежного компрессора состоит из подводящего канала, рабочего колеса, устройства для преобразования скоростного напора, полученного в колесе, в энергию давления и отводящего канала. [6]

Для сравнения ступеней центробежных компрессоров различных конструкций пользуются безразмерными характеристиками. [7]

Экспериментальное изучение работы ступени центробежного компрессора с помощью малоинерционных приборов показывает, что поток в отдельных элементах проточной части является пульсирующим и при установившихся режимах. Для исследования качественных особенностей нестационарного потока за рабочим колесом и неустановившихся режимов в безлопаточном диффузоре при малой производительности в лаборатории компрессоростроения ЛПИ был применен зонд пульсаций полного давления ( ЗППД) с чувствительным элементом из цилиндрической ( jt-l) 0 пьезокерамики. [8]

Главным принципом построения модели ступени центробежного компрессора является модульность, состоящая в том, что каждая модель элемента проточной части должна быть представлена в виде одной или нескольких самостоятельных процедур. Только в этом случае можно свести расчеты для каждого элемента к простому вызову этих процедур на нужное место в программе, а саму программу сократить до предела, сделать наглядной и легко читаемой. [9]

Модели элементов проточной части ступени центробежного компрессора реализованы в виде процедур, каждая из которых или решает систему уравнений, или проводит вычисления по ряду последовательно записанных формул, определяя нужные термогазодинамические параметры потока. Исходные уравнения представлены в условных температурах, так как это позволяет формально записать их в том же виде, что и для идеального газа. [10]

Удельная работа, обеспечиваемая одной ступенью центробежного компрессора , как правило, недостаточна для обеспечения термодинамического цикла паровой холодильной машины. [12]

На рис. 4.20 показана в разрезе ступень центробежного компрессора . Находящемуся между лопатками газу при вращении рабочего колеса сообщается вращательное движение, в результате чего газ под действием центробежной силы движется к периферии колеса. Затем газ попадает в диффузор, площадь которого увеличивается с увеличением радиуса, скорость частичек газа при этом снижается, а давление возрастает. [14]

Источник

Рабочий процесс в ступени центробежного компрессора.

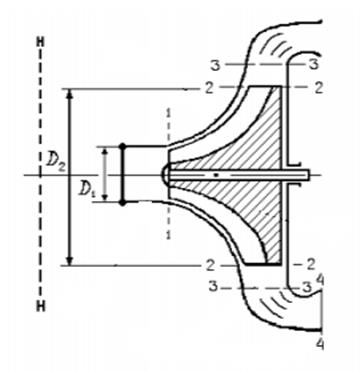

Рисунок 5. Характерные сечения ступени центробежного компрессора.

Для более подробного пояснения принципа действия ступени центробежного компрессора рассмотрим движение газа в его элементах. Обозначим характерные сечения ступени центробежного компрессора (см. рисунок 5).

Н—Н — сечениена входе в центробежную машину. Параметры газа в этом сечении: давление Рн, температура Тн и скорость Сн ;

1—1 —сечение на входе в рабочее колесо. Параметры газа в этом сечении: давление Р1, температура Т1 и скорость С1;

2—2 — выход из рабочего колеса. Параметры газа в этом сечении: давление Р2, температура Т2 и скорость С2;

3—3 — выход из диффузора. Параметры газа в этом сечении: давление Р3, температура Т3 и скорость С3;

4—4 — сечение на выходе из компрессора. Параметры газа в этом сечении: давление Р4, температура Т4 и скорость С4.

Рассмотрим процесс течения газа вдоль цилиндрической поверхности А-А (см. рисунок 6).

Рисунок 6. Схема ступени центробежного компрессора

Для этого рассечем ступень центробежного компрессора цилиндрической поверхностью диаметром D1, ось которой совпадает с осью колеса. Развернув эту поверхность на плоскость, получим плоскостное сечение.

Плоскостное сечение рабочего колеса представлено на рисунке 7. Колесо вращается с угловой скоростью ω (радиан /сек) :

где n — число оборотов колеса, мин -1

и окружной скоростью U (м / сек) на диаметре D1:

Газ поступает на вход в рабочее колесо с абсолютной скоростью С1. Струйки газа подхватываются лопатками колеса и начинают вращаться вместе с колесом с окружной (переносной) скоростью U1. В результате поток движется в межлопаточных каналах колеса со скоростью W1 называемой относительной скоростью и равной геометрической разности абсолютной C1 и окружной U1 скоростей:

Относительной скоростью W1 называют скорость потока газа, измеренную в неподвижной относительно межлопаточного канала системе координат, одна из осей которой совпадает с направлением движения потока.

В соответствии с данным уравнением по правилу сложения векторов строится параллелограмм скоростей на входе газа в рабочее колесо (см. рисунок 8). В теории лопаточных машин вместо параллелограмма скоростей принято использовать треугольник скоростей (см. рисунок 7, 8).

Рисунок 7. Плоскостное сечение рабочего колеса центробежного компрессора.

Рисунок 8. Параллелограмм и треугольник скоростей при радиальном (безударном) входе газа в рабочее колесо.

С целью обеспечения безударного входа потока в рабочее колесо необходимо, чтобы вектор относительной скорости W1 совпадал с направлением передних кромок лопаток рабочего колеса, т. е. должно соблюдаться равенство:

где β1 – угол между вектором окружной скорости U1 и вектором относительной скорости W1 ;

β1л – конструкторский угол установки лопаток на диске на входе в рабочее колесо.

Разница между углами β1 и β1л называется углом атаки i.

На расчетном режиме i ≈ 0.

Угол α между вектором окружной скорости U1 и вектором абсолютной скорости С1 называется расчетный (рабочий угол). При осесимметричном входе газа в ступень

При отклонении от расчетного режима работы центробежного компрессора угол β1 изменяется (см. рисунок 9). Увеличение или уменьшение расхода газа через ступень приводит к соответствующему изменению абсолютной скорости C1, а окружная скорость U1 сохраняется неизменной (угол сохраняется α1=90 0 , так как поток в рабочее колесо входит осесимметрично). Следовательно, вектор относительной скорости W1 изменяется по величине и направлению, изменяется угол β1. При этом угол атаки i может принять как отрицательное значение (недогруженный режим при угле β1 // ), так и положительное значение (перегруженный режим при угле β1 / ).

Рисунок 9. Изменение треугольника скоростей на входе газа в рабочее колеса при отклонении от расчетного режима работы

При движении в межлопаточном канале рабочего колеса струйки газа под действием центробежных сил стремятся сохранить радиальное движение вдоль канала. Кроме того, струйки газа подвергаются силовому воздействию от лопаток рабочего колеса, вращающегося с окружной скоростью U. В результате на выходе из канала струйки газа покидают рабочее колесо с абсолютной скоростью C2, которая складывается из окружной (переносной) скорости U2, направленной по касательной к окружности колеса, и относительной скорости W2, отклоненной от радиального направления (на угол 90- β2) из-за неравномерности распределения давлений и скоростей внутри канала (см. рисунок 10).

Рисунок 10. Параллелограмм и треугольник скоростей на выходе газа из рабочего колеса и эпюры распределения давлений Р и относительной скорости W в межлопаточном канале.

Эпюры распределения давлений Р и относительной скорости W в межлопаточном канале приведены на рисунке 10. На стороне лопатки, направленной в сторону вращения, давление больше (знак «+»), чем на противоположной стороне (знак «—»). Там, где больше давление, меньше скорость и наоборот.

В результате неравномерности распределения скоростей в межлопаточном канале струйка газа как бы перемещается против вращения рабочего колеса (проскальзывает относительно диска) со скоростью W2U (окружная составляющая относительной скорости W2). Величина W2U зависит от числа лопаток ZК на рабочем колесе. Скорость W2U тем меньше, чем больше число лопаток ZК (при увеличении количества лопаток снижается неравномерность распределения давлений и скоростей внутри канала). Угол между вектором окружной скорости U2 и вектором относительной скорости W2 равен β2.

Согласно законам газовой динамики, при течении газа в длинных каналах происходит упорядочение потока. Поэтому в межлопаточном канале рабочего колеса на некотором расстоянии от входа поток начинает течь параллельно стенкам канала, т.е. на выходе из рабочего колеса угол β2 будет равен конструкторскому углу установки лопаток β2л (в том числе и при отклонении от расчетного режима работы).

Из параллелограмма и треугольника скоростей (см. рисунок 9) видно, что окружная составляющая абсолютной скорости С2U определяется как геометрическая разность окружной (переносной) скорости U2 и окружной составляющей относительной скорости W2U :

Скорость С2U характеризует величину закрутки, полученной потоком в рабочем колесе, а радиальная составляющая абсолютной скорости С2r определяет величину расхода газа через рабочее колесо. Выгодно, чтобы при заданных окружной скорости U2 и абсолютной скорости С2, величина С2г, была как можно большей. Максимальная величина С2r будет при бесконечно большом числе лопатокZK,так как при этом не будет отклонения относительной скорости от радиального направления, т. е.

В реальных условиях применять такое рабочее колесо невозможно, так как в этом случае межлопаточные каналы будут очень узкие, и вследствие вязкости газа, в них будет значительное газодинамическое трение и потери энергии. Поэтому на практике используют центробежные нагнетатели с конечным числом лопаток ZK = 18…40.

Оптимальное конечное количества лопаток может быть произведено по формуле:

где β2л – конструкторский угол установки лопаток на диске на выходе из рабочего колеса.

Величина закрутки потока газа на выходе из рабочего колеса оценивается коэффициентом закрутки (циркуляции) μ, равном:

μ =

При Zк → ∞ значение коэффициента μ = 1.

У существующих центробежных компрессоров и нагнетателей при числе лопаток на рабочем колесе Zк = 18…40 коэффициент закрутки составляет μ = 0,9…0,95.

При отклонении от расчетного режима работы изменяется величина радиальной составляющей абсолютной скорости С2r и величина окружной (переносной) скорости U2. Соответственно, изменяется направление и величина вектора абсолютной скорости С2. Треугольник скоростей на выходе газа из рабочего колеса представлен на рисунке 11.

Рисунок 11. Изменение треугольника скоростей на выходе газа из рабочего колеса при отклонении от расчетного режима работы

В результате поток из рабочего колеса (вектор абсолютной скорости С2) входит в диффузорную систему (лопаточный и безлопаточный диффузоры) под нерасчетным рабочим углом α2 / или α2 // . На входе в лопаточный диффузор образуются ударные течения газа, что вызывает потери энергии.

Как отмечалось ранее, в диффузорной системе происходит снижение скорости и повышение статического давления. Снижение абсолютной скорости в диффузоре определяется отношением входной и выходной площадей:

где С2 и С3 — скорости на входе и выходе из диффузора;

F2 и F3 — площади на входе и выходе из диффузора.

При постоянной по радиусу ширине щели отношение площадей равно отношению диаметров:

В безлопаточном диффузоре отношение диаметров на выходе и входе обычно составляет:

В лопаточном диффузоре отношение диаметров на выходе и входе обычно составляет:

Источник